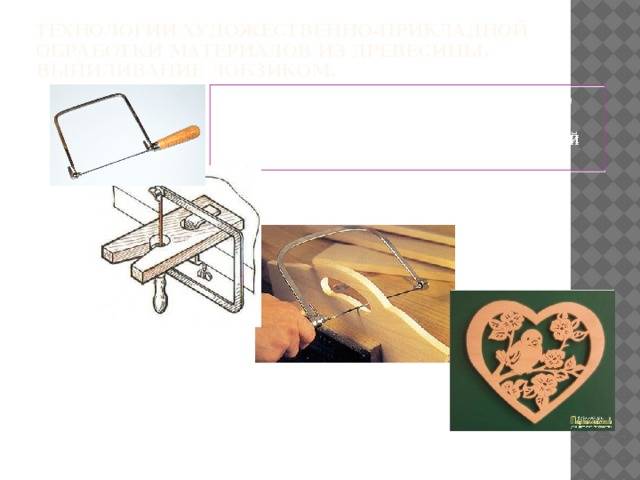

Что понадобится для работы

Лобзик

Это априори, раз речь идет об изготовлении поделок с помощью такого инструмента. Вопрос в другом – каким именно лучше работать. Электрические модели стоят намного дороже ручных аналогов, но имеют массу преимуществ. Про выбор электролобзика мы уже рассказывали.

Например, высокая скорость и точность раскроя, чистота кромок, возможность изменения параметров реза и ряд других. Если поделка из фанеры – не разовое, кратковременное увлечение, то на эл/лобзик деньги потратить стоит. Он универсален, и в хозяйстве не раз пригодится, так как в зависимости от вида пилки может «работать» не только с деревом, но и с цветными металлами, пластиками, оргстеклом.

Несколько сложнее с лобзиком ручным. Его конструкция достаточно проста – рама с винтовыми зажимами и ручкой + пилка.

Нюанс в том, что режущие полотна довольно легко ломаются (от чрезмерного нажима, изменения положения ручного инструмента), а потому и приобрести их желательно с запасом; благо, стоят они дешево.

Ножовка

Она нужна лишь на одном этапе – при раскрое габаритного листа на отдельные фрагменты. Делать это ручным лобзиком – занятие малоперспективное и убыточное; времени и пилок потрачено будет много.

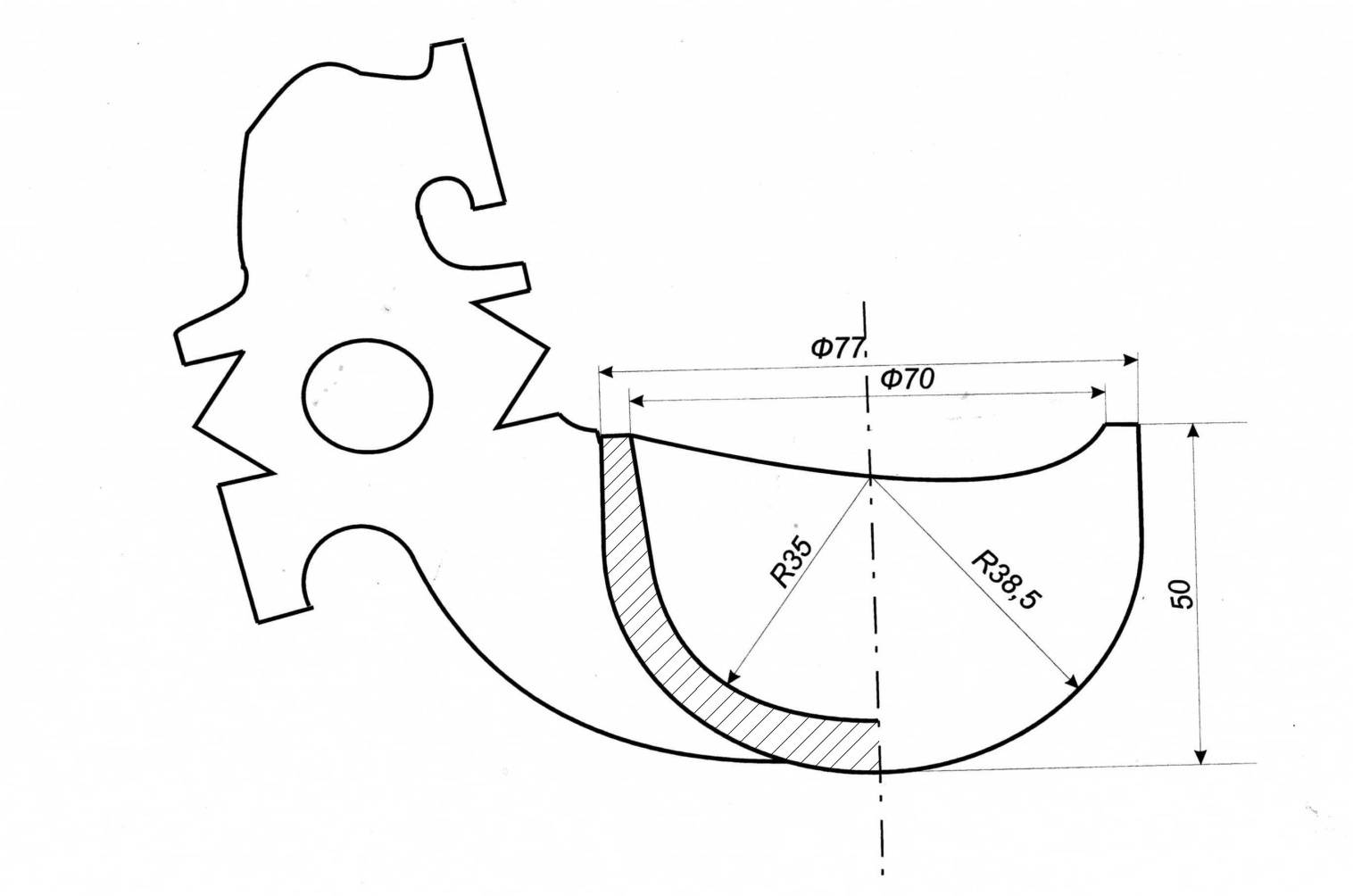

Подставка

Вести раскрой фанеры на весу никто не станет; это понятно. Вырезать детали, уложив лист на столешнице – риск ее повредить. Именно для того, чтобы обеспечить «безопасность» последней, подставка и нужна. Своими руками ее можно сделать из обрезка доски. Как выглядит такое приспособление (один из вариантов), видно на рисунке.

Фиксация подставки на основе производится струбцинами (на нерабочем столе) или саморезами (в случае, если в пристройке, сарае, гараже есть столярный верстак). Хотя это и не единственные варианты крепления. Как поступить, понять несложно, сообразуясь с местными условиями.

Шкурка

Идеальный инструмент для тонкой обработки дерева – шлифовальная машинка. Но для поделок из фанеры, не отличающихся большими площадями, она не подходит. Поэтому только наждачная бумага; среднефракционная – для первичной шлифовки заготовок и с мелким зерном – для финишной.

Дополнительно

- Напильники и надфили.

- Шило.

- Простой карандаш и копирка.

- Клей, если поделка создается составная или многоуровневая, то есть с фиксацией двух или более фигурных фрагментов на отдельных участках.

- Лаки, краски, морилки.

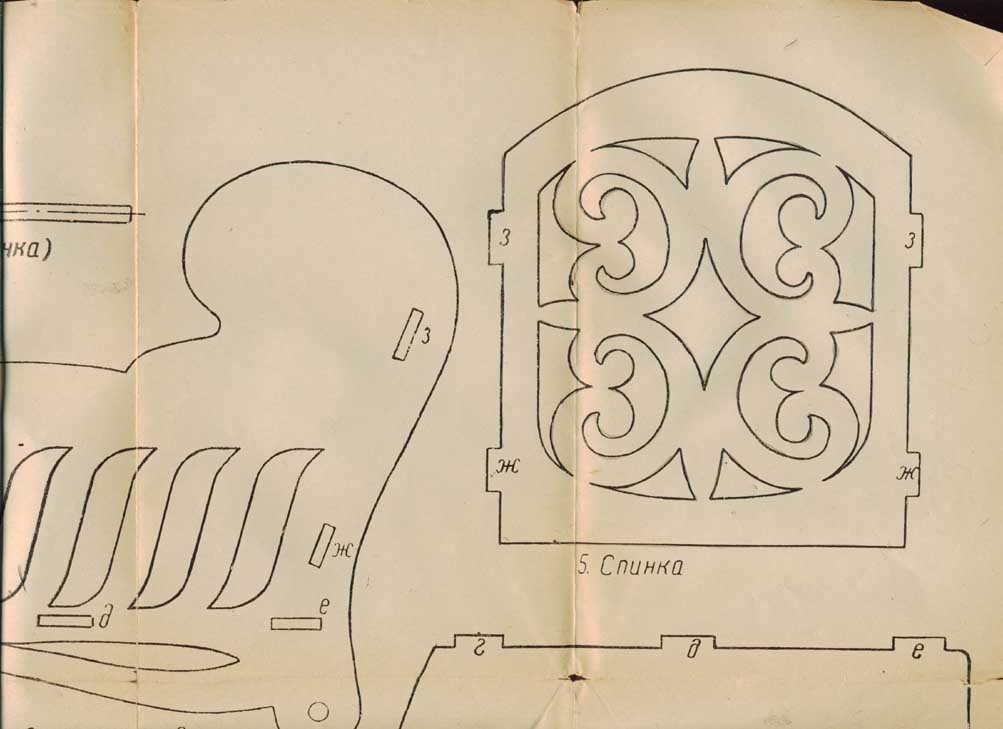

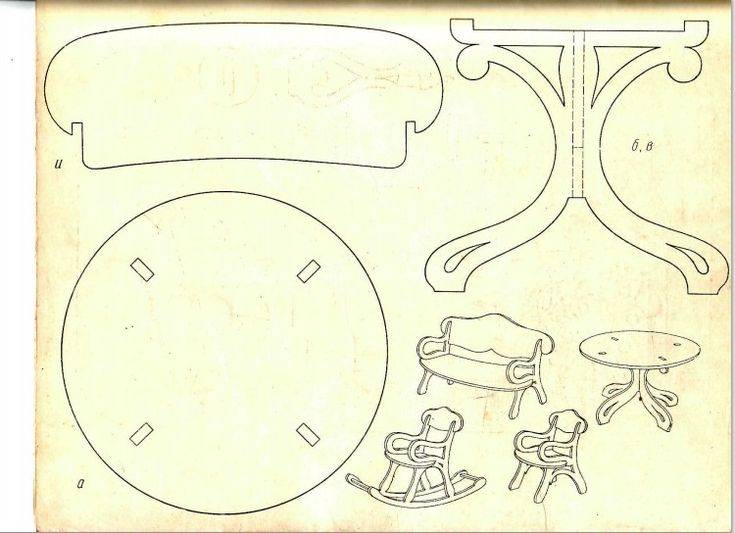

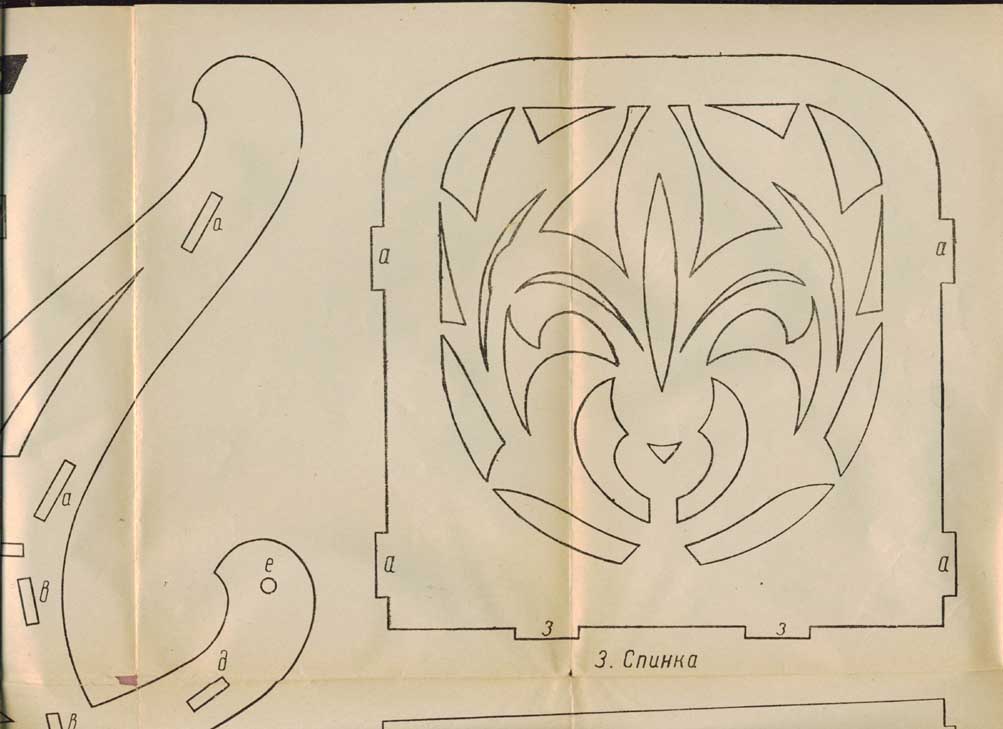

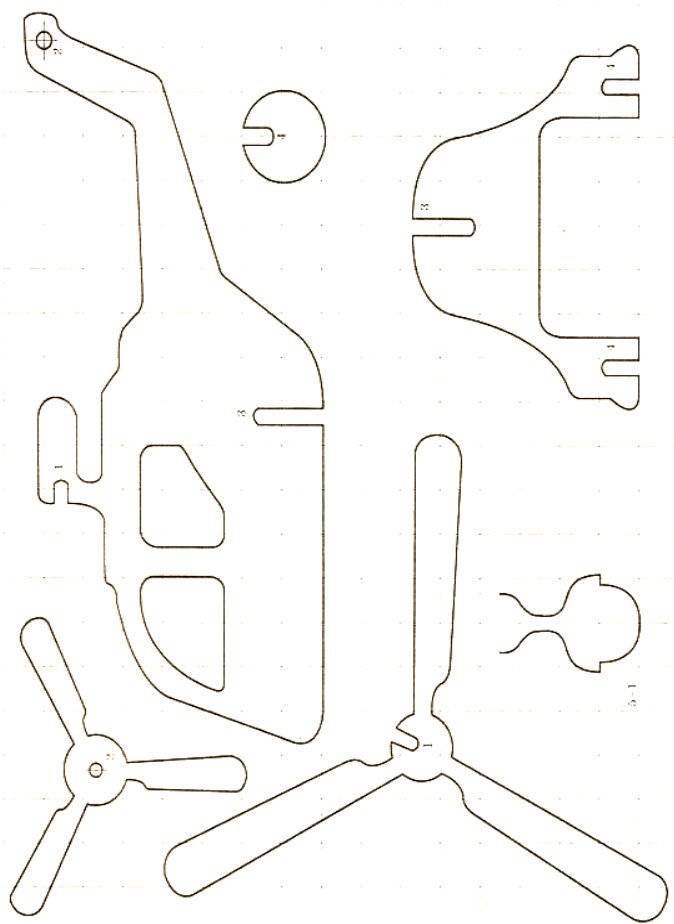

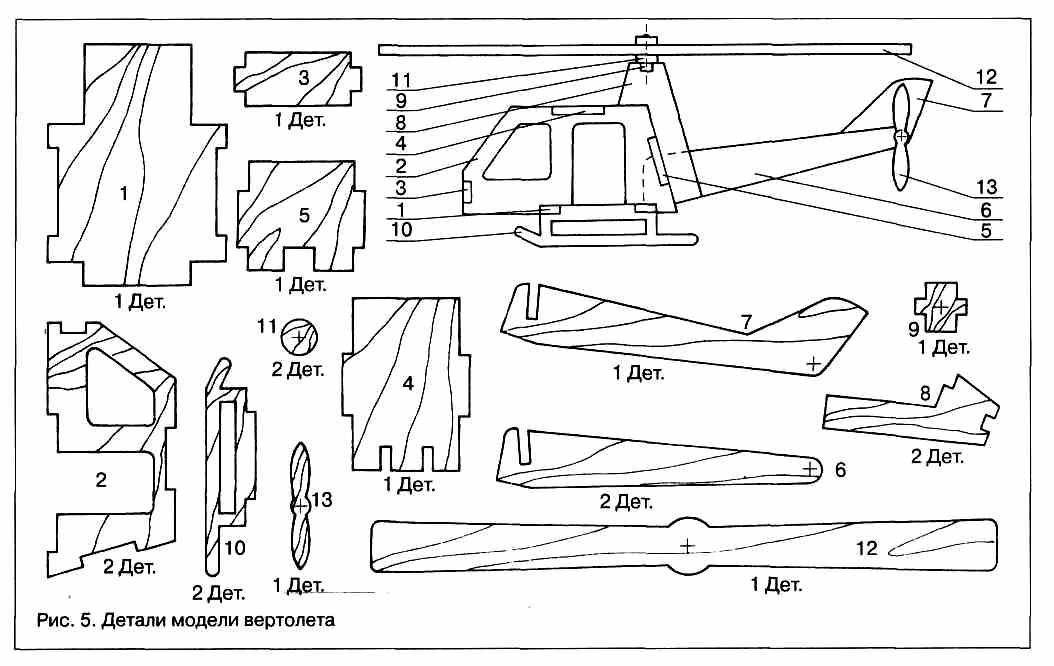

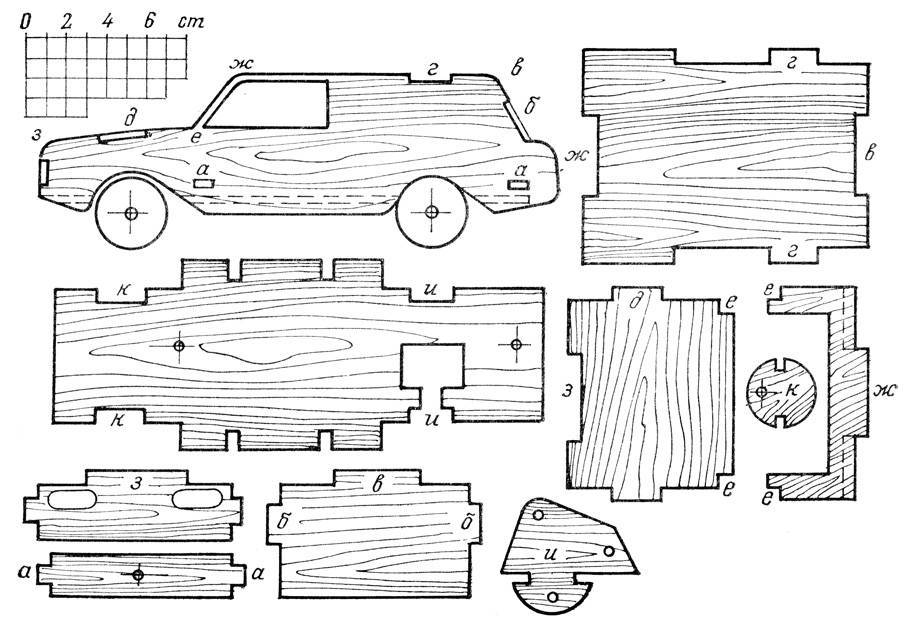

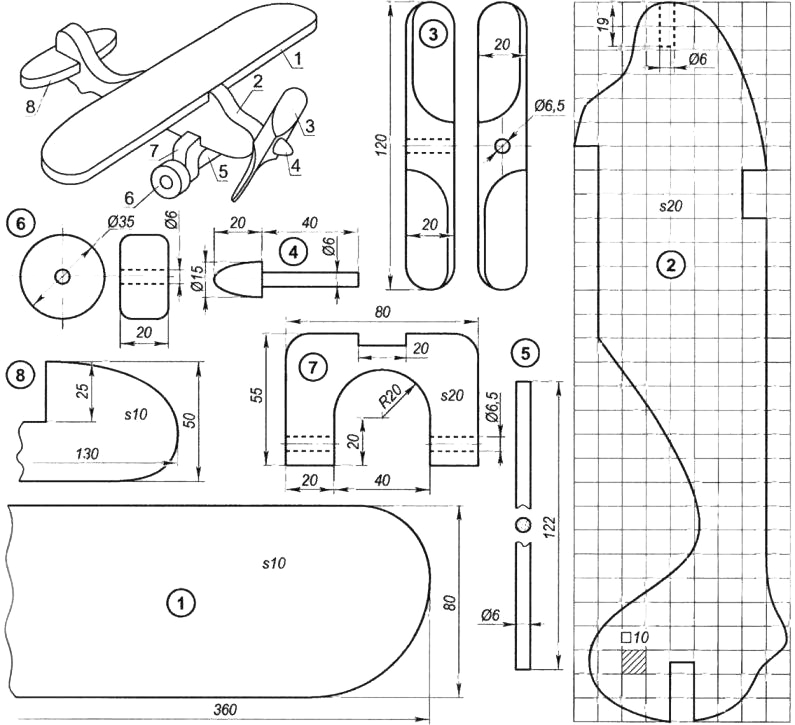

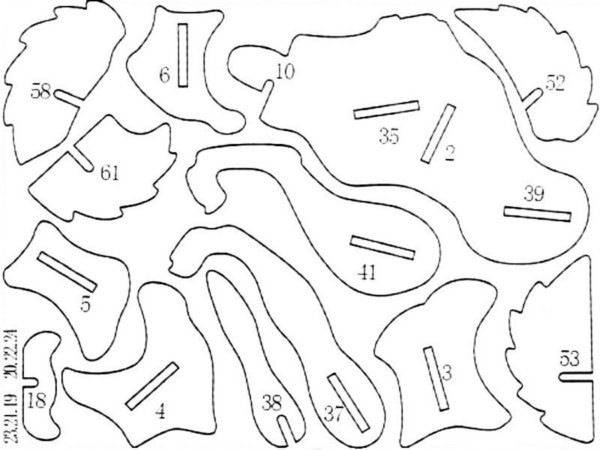

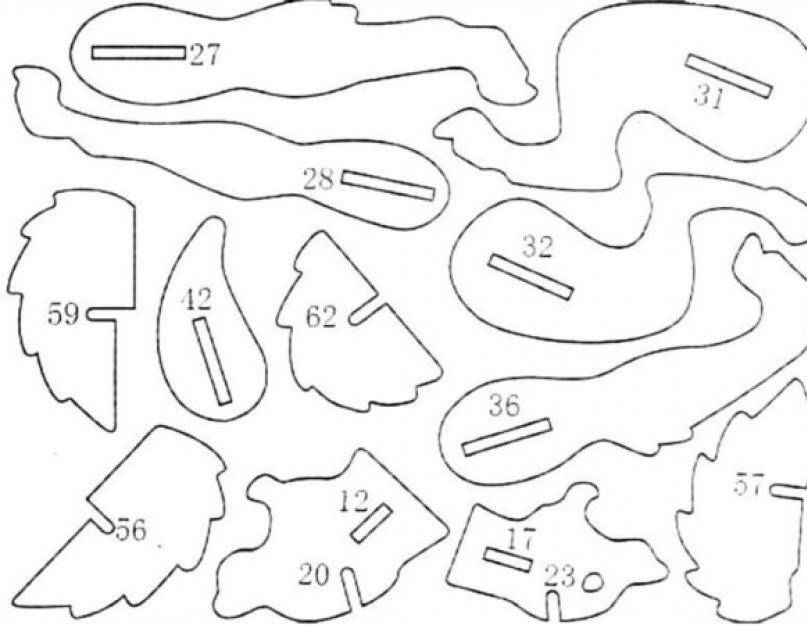

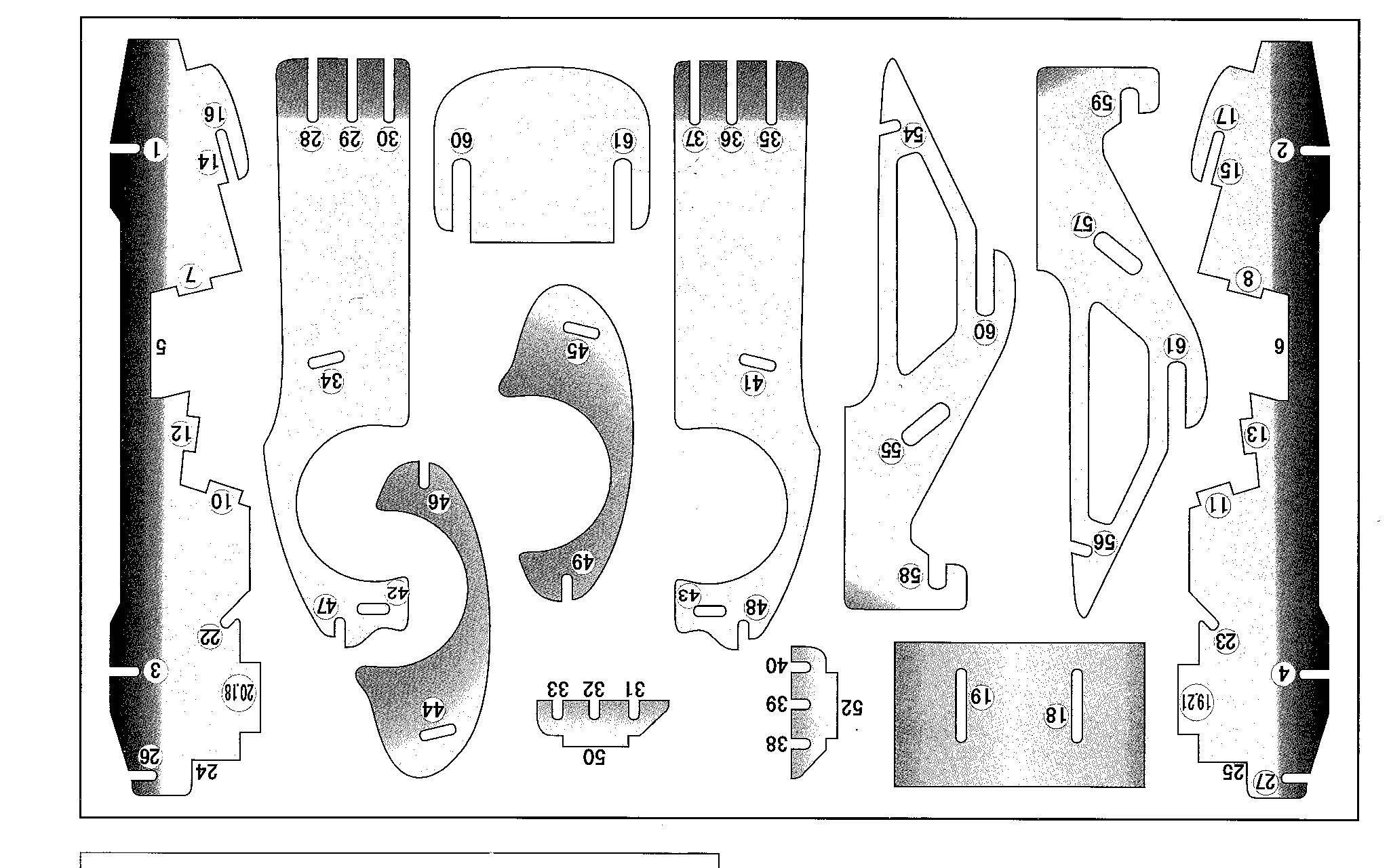

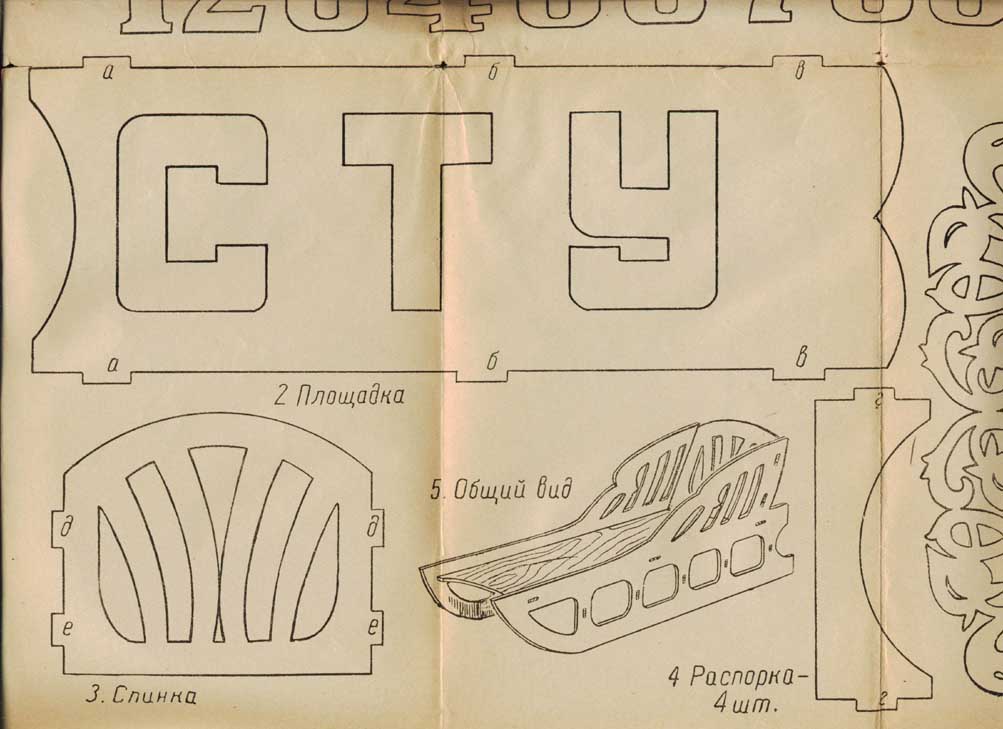

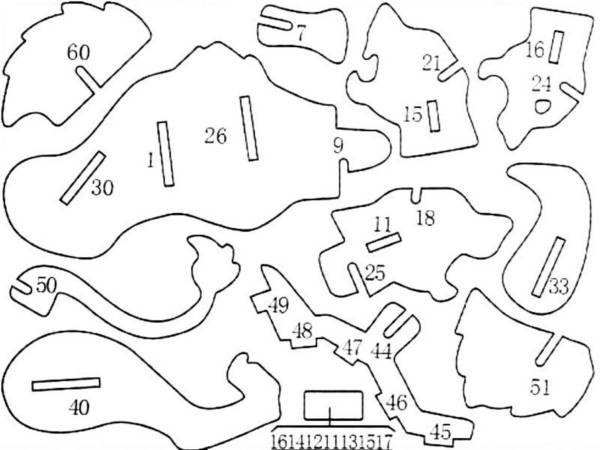

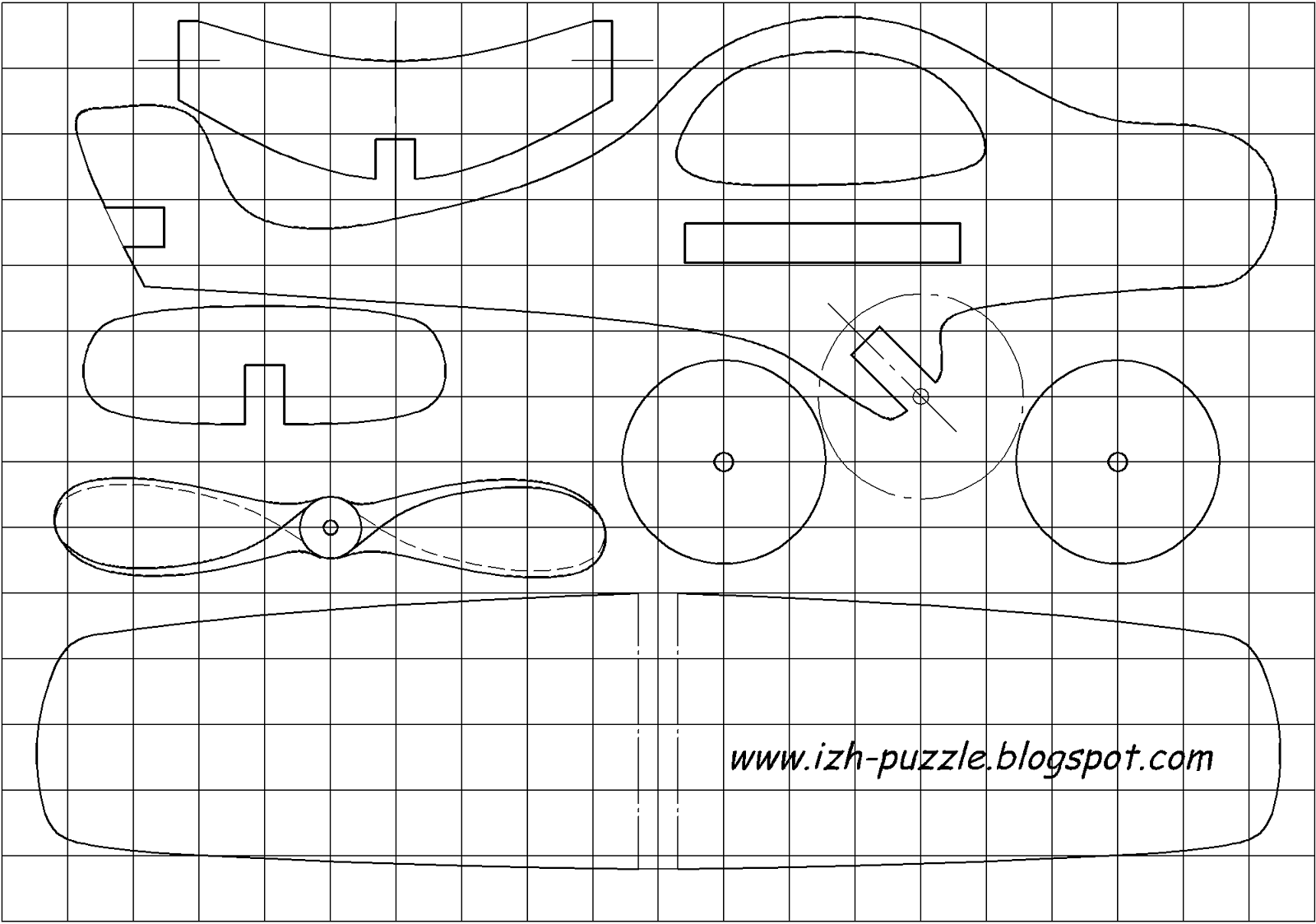

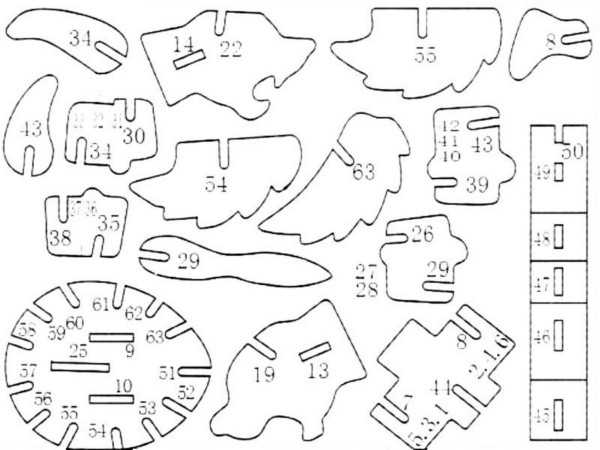

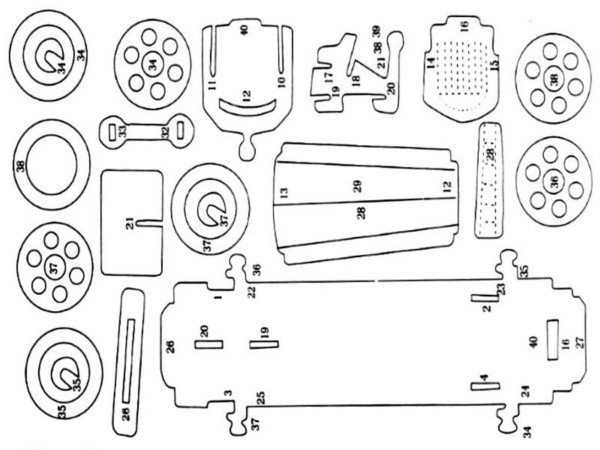

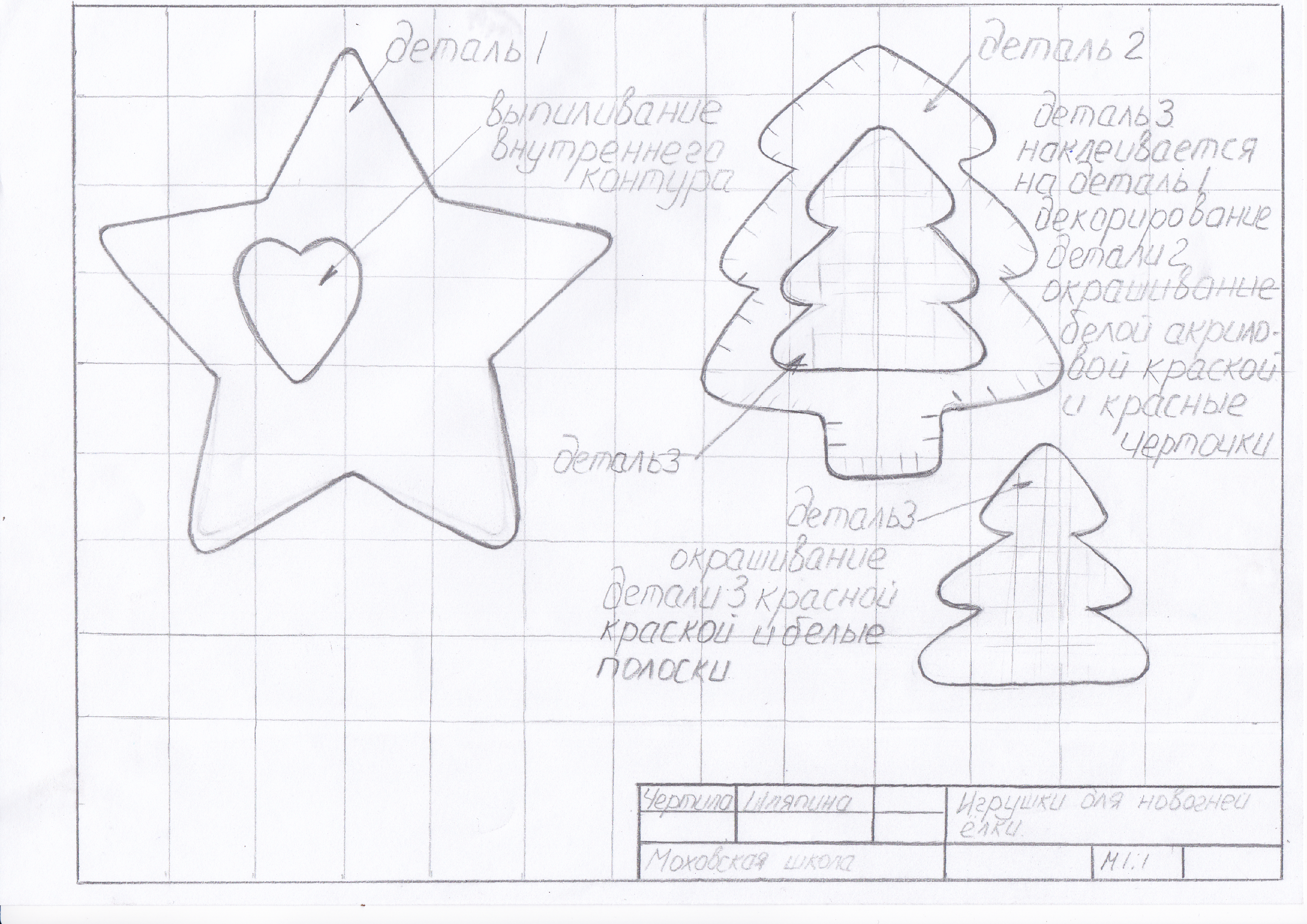

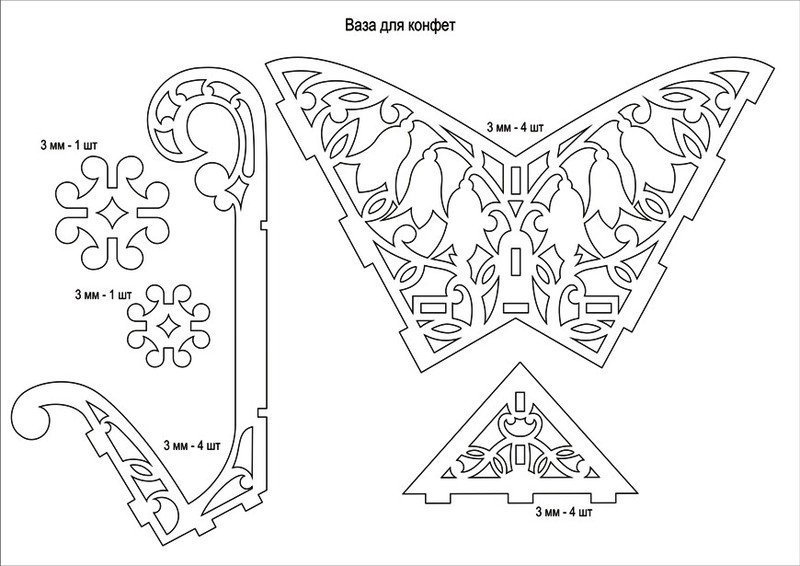

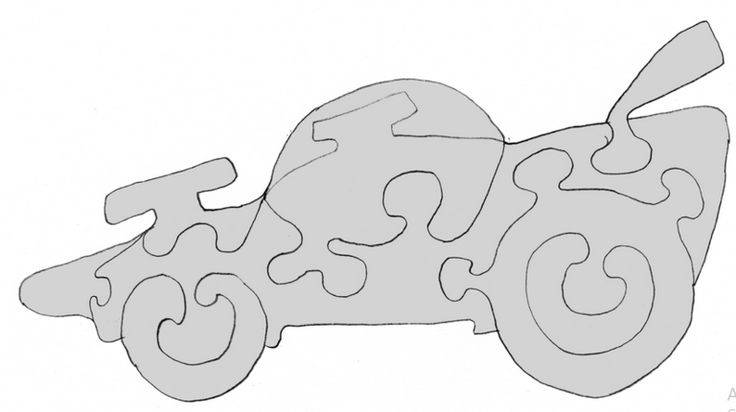

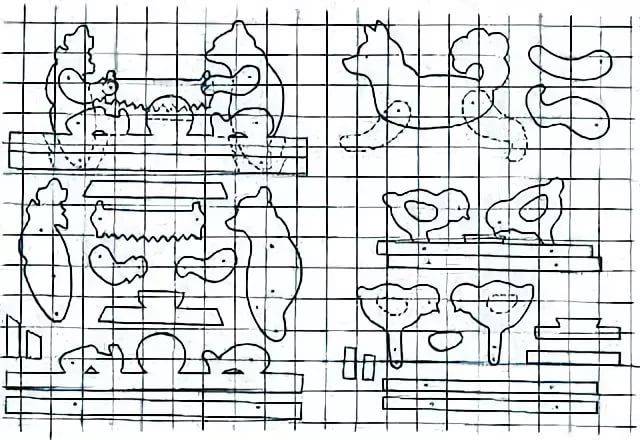

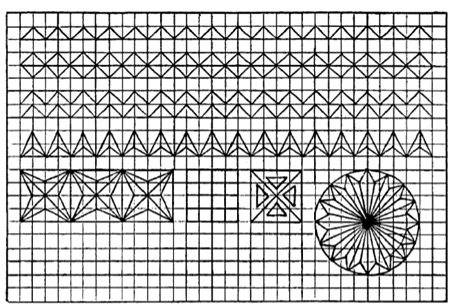

Примеры чертежей и эскизов поделок из фанеры

Копировать «один в один» в данном случае вряд ли целесообразно. Любая работа, выполняемая своими руками – это процесс с творческой составляющей. Именно поэтому размеры стоит определять самостоятельно, в зависимости от того, где предполагается разместить (или как использовать) поделку. Например, будет ли она «смотреться» в конкретном месте, органично ли впишется в интерьер помещения.

Даже если чертеж и понравился, то изменить геометрию фигурки несложно, применяя правила масштабирования. Тем более, когда речь идет о вычерчивании контура на фанере простым карандашом; любую ошибку исправить, на отдельных участках что-либо подкорректировать достаточно легко. Не намного сложнее и видоизменить какой-либо эскиз, привнеся в образец что-то свое, оригинальное.

Есть и иное решение – можно скачать из интернета любую картинку, которая нравится. Распечатать ее в нужном масштабе – не проблема. Останется лишь с помощью копировальной бумаги перенести ее на фанеру и заштриховать участки, которые нужно вырезать. Это если речь идет о поделке фигурной. С контурным образцом еще легче; рез точно по линии – и все, готово. Останется лишь заняться художественным оформлением изделия.

Технологический процесс производства

Технологический процесс изготовления фанеры происходит в несколько этапов.

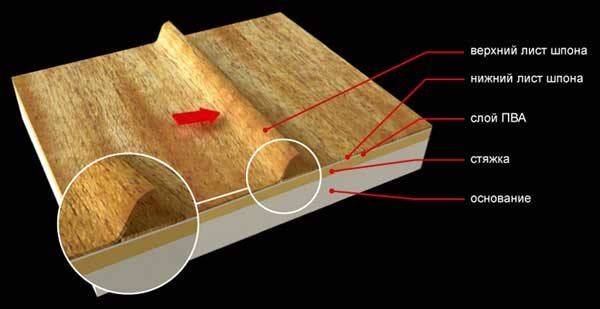

Склеивание

На специально оборудованных столах располагают листы шпона одинакового размера. Их поверхность очищают от древесной пыли и мелкого мусора, чтобы при склеивании не создавалось лишних бугорков. Далее, собирают и группируют по размерам в стопки для будущей склейки каждой плиты.

Вначале изготавливается хвойная фанера, как внутренний слой и будущий каркас. На первый лист наноситься влагостойкий клей, бакелитовая пленка или смола. Сверху его прижимают следующим листом шпона в результате получается своеобразный бутерброд. Процесс могут повторять до получения 3 и более слоев. Вся работа проводиться в хорошо проветриваемых помещениях из-за повышенной токсичности некоторых веществ в составе клея.

Часто, количество слоев увеличивают для повышения прочности. Например, такой способ применяют во время производства строительной фанеры.

Процесс склеивания фанеры

При склеивании волокна древесины каждого нового слоя стараются располагать перпендикулярно предыдущему, что в несколько раз увеличивает прочность будущей конструкции. Если слоев в плите четное количество, это значит, что направление внутренних волокон древесины расположено параллельно друг к другу. Для получения широких полноформатных листов используют способ ребросклеивания по продольным кромкам.

В случае обнаружения поврежденных участков на листах, их вырезают и заменяют специальными заранее подготовленными заплатками. Поврежденный шпон, стараются использовать для создания внутренних слоев фанеры.

Иногда на спиле листа можно увидеть резкие изменения цвета волокон с черными включениями. Это говорит о том, что производитель экономил на закупке качественной древесины, использовал подгнившее второсортное сырье или нарушил технологический процесс изготовления продукции. Такая плита редко когда выдерживает требуемые нагрузки и через непродолжительное время может разрушиться.

Холодное склеивание или термическая обработка под давлением

Первый способ – при холодном склеивании лист фанеры помещают в пресс и оставляют его там при комнатной температуре на 6 часов. После застывания, его отправляют на этап просушки.

Второй способ – готовые тщательно склеенные листы направляют под термопресс, где с давлением и высокой температурой соединения набирают окончательную прочность.

Процесс прессования фанеры

Нанесение покрытия

В отдельном цеху поверхность шлифуют и наносят разнообразные покрытия. Для этого используют всевозможные лаки, краски или готовые наклейки с изображениями.

В зависимости от покрытия фанеру разделяют:

- На облицовочную – состоит из нескольких слоев лущеного шпона. Имеет облицовочное покрытие с одной или с двух сторон.

- Ламинированную фанеру – покрытие чаще всего имитирует древесную структуру.

- Шлифованную и не шлифованную – на поверхности создаётся специфическая текстура.

Облицовка фанерой

Особенности производства разных видов фанеры

Бакелизированная фанера – имеет увеличенную прочность структуры. Эффект достигается пропитыванием листов шпона бакелитовой смолой с дальнейшим спрессовыванием, под высоким давлением с температурой 270 °C.

Водостойкая – для производства используется водостойкий фенолоформальдегидный или карбамидоформальдегидный клей.

Профилированная – имеет сложную волнообразную структуру волокон для увеличения продольной прочности.

Армированная – внутри размещают слой, который придает дополнительную прочность будущей плиты, вставка может быть металлопластиковой, стекловолоконной или в форме металлической сетки.

Авиационная фанера – производиться из березового шпона (один из самых легких материалов). Ее могут применять в авиастроении и создании легких конструкций.

Упаковка

Готовая продукция в зависимости от размера и пожеланий заказчика, упаковывается в различные влагозащитные материалы и коробки.

Производство фанеры не требует больших денежных вложений на закупку оборудования и запуск процесса производства. Принцип технологического процесса простой и малозатратный, потому начать свой бизнес по силе каждому предпринимателю.

Сферы применения

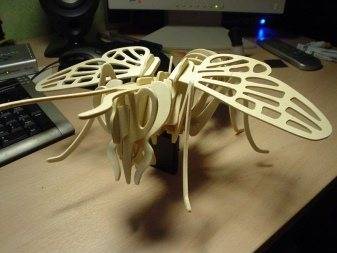

Сегодня из листов тонкой фанеры изготавливают всё, что только можно. Её широко используют в различных сферах деятельности как на производстве, так и в быту.

- В процессе изготовления сувенирной продукции.

- В сфере приборостроения.

- Для реставрации паркета.

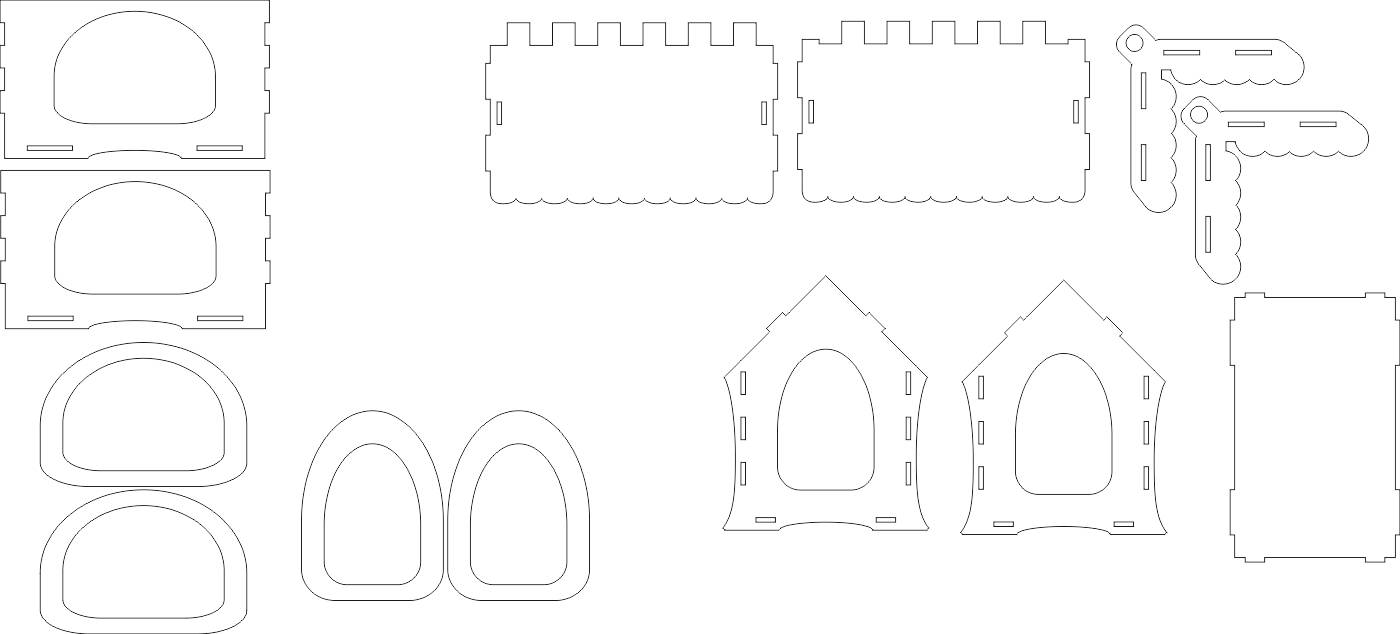

- Для моделирования. Очень часто из данного материала создают эскизы, уменьшенные копии различных зданий и сооружений. Это означает, что материал незаменим в архитектурной и проектной сфере.

- Для изготовления музыкальных инструментов.

- В мебельной промышленности – для обшивки шкафов, тумб, диванов и других элементов.

- Многие дизайнеры используют тонкую фанеру в процессе воплощения своих креативных идей в жизнь. Она является материалом для отделки помещений как с внутренней, так и с наружной стороны.

- Для упаковки хрупких товаров при перевозках.

О том, rакая фанера лучше, вы можете узнать из видео ниже.

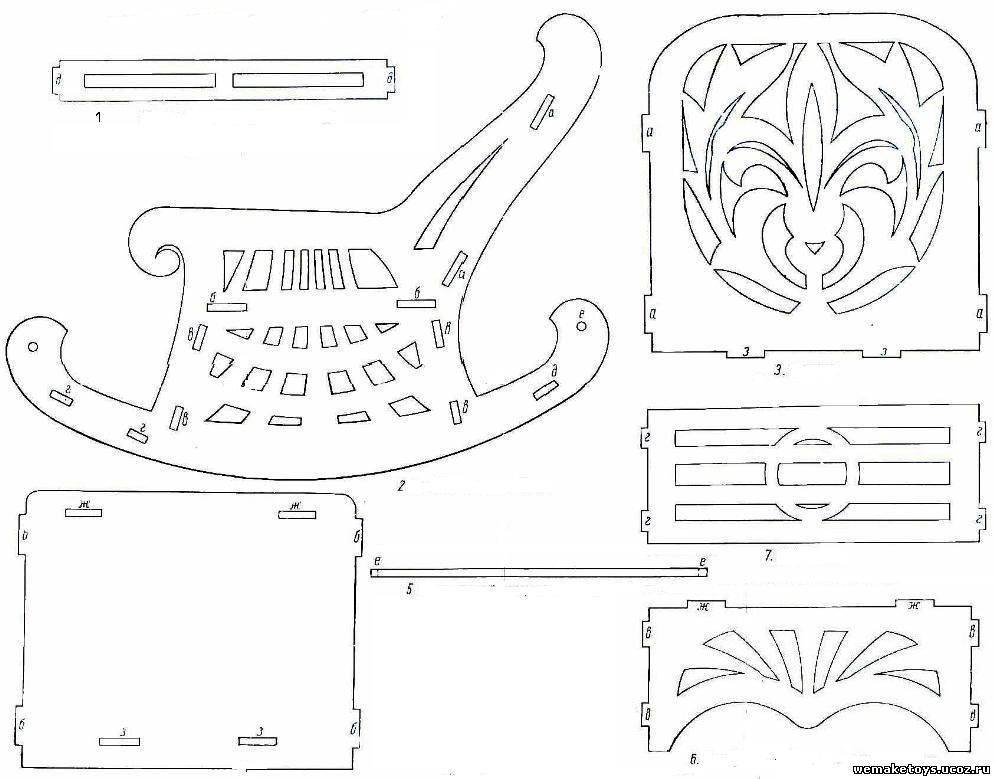

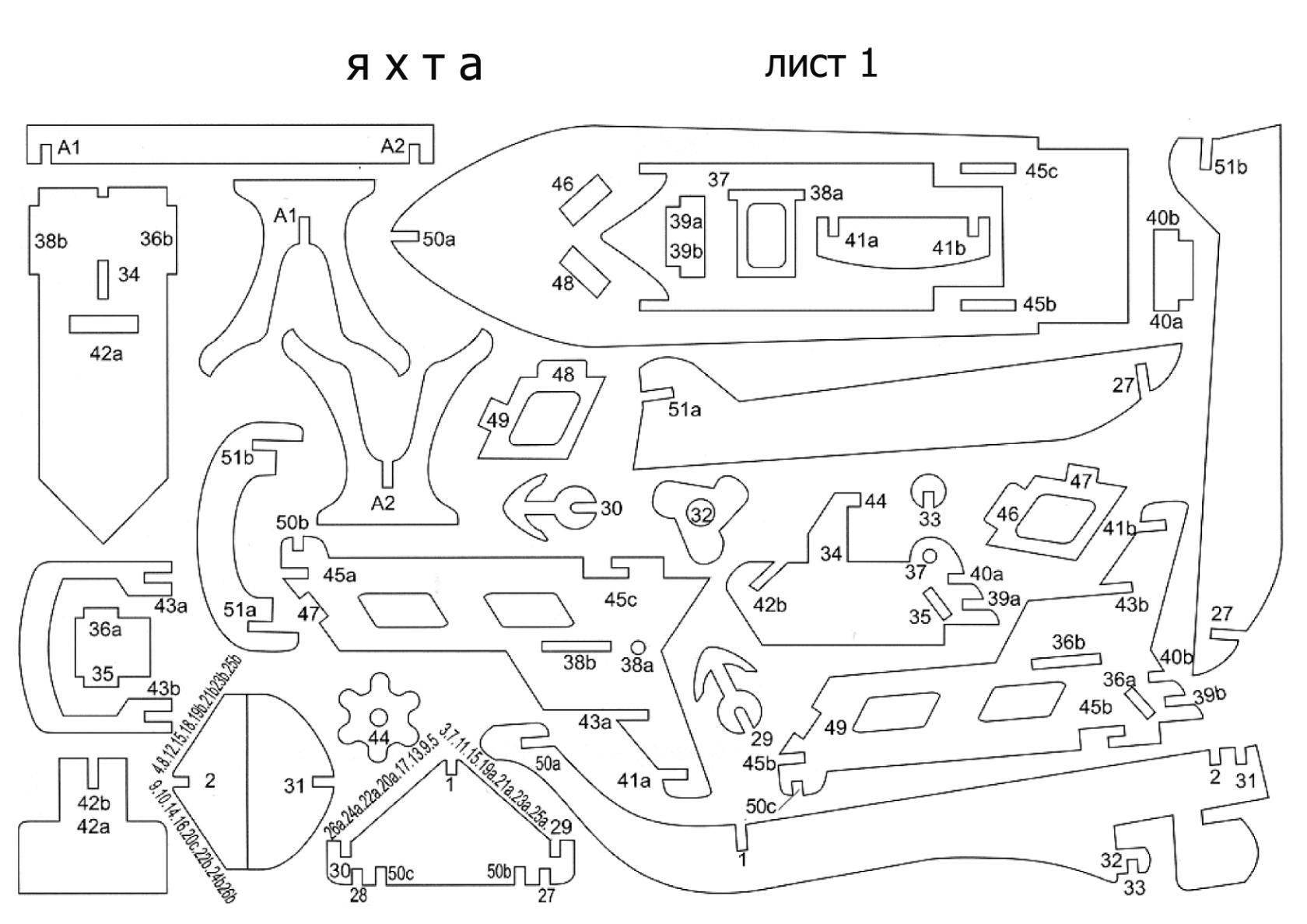

Делаем чертежи и составляем схемы сборки мебели из фанеры своими руками

К данному этапу у вас уже должно сложиться дизайнерское решение о том, как должен выглядеть готовый кухонный гарнитур или шкаф — тот предмет мебели , который вы планируете создать из фанеры.

Если придумать что-то своё сложно, обратитесь к видео, размещённым в сети. На форумах можно найти готовые чертежи мебели с фото.

После выбора проекта, приступайте к построению чертежа и схемы сборки. Замеряйте часть комнаты, нанесите размеры на бумагу и сделайте расчёт каждого элемента будущей мебели. На этом этапе не стоит забывать золотое правило про 7 раз отмерь — 1 раз отрежь.

Затем разметку каждой детали следует перенести на лист фанеры и можно приступать к выпиливанию.

Лобзик — простой и надёжный инструмент для распиливания разнообразных материалов. Для того, чтобы вырезать с помощью него детали будущего предмета мебели, необходимо приобрести соответствующее лезвие. На данном этапе потребуется обратиться к консультанту в магазине строительных материалов.

Прежде чем приступить к выпиливанию, ознакомьтесь с несколькими хитростями, которые помогут сделать внешний вид среза фанеры гладким и без заломов:

- — при разметке деталей, линии, начерченные простым карандашом, продублируйте с помощью канцелярского ножа

- — наклейте вдоль линий разметки скотч, с обеих сторон листа фанеры, а затем разрезайте прямо липкой ленте.

https://youtube.com/watch?v=TGDOXLRMH-w

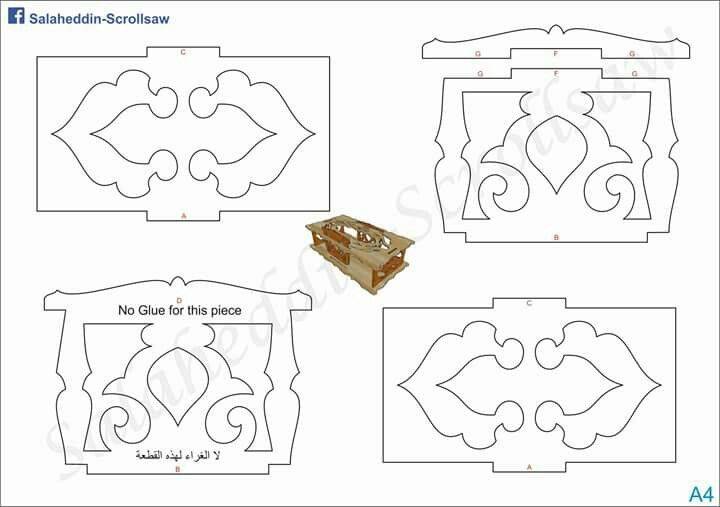

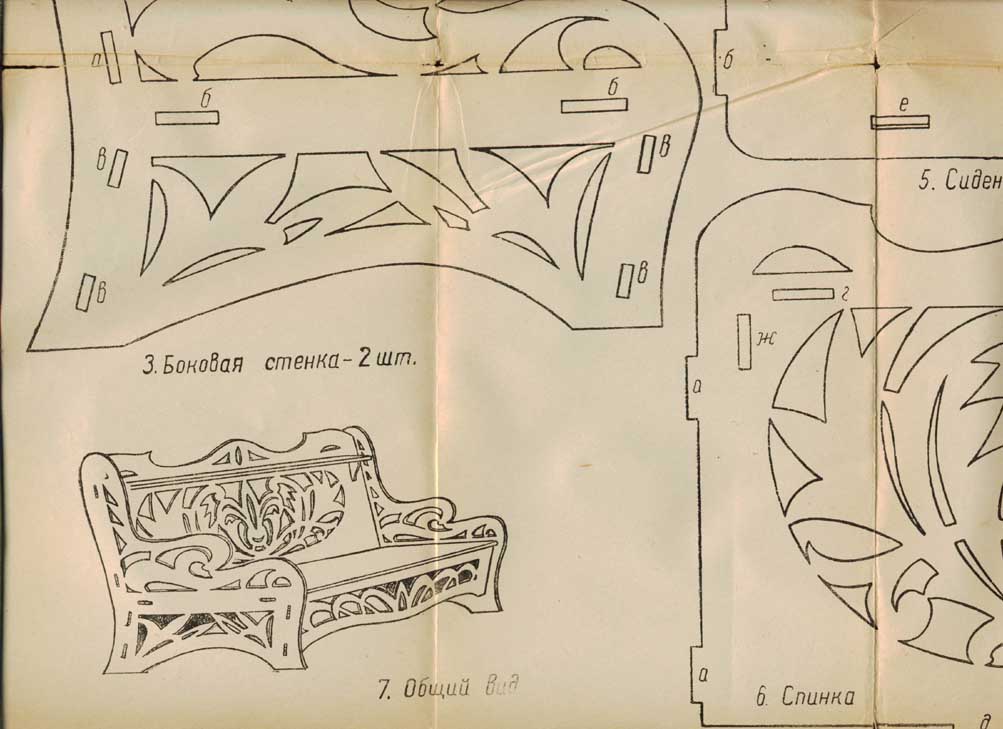

Резной абажур для ночника

Традиционный абажур для детского ночника можно заменить на оригинальный резной аксессуар. Для работы понадобится определенная сноровка и опыт, но даже начинающий мастер имеет возможность ознакомиться с авторскими проектами.

Всегда можно посмотреть серию видео-уроков или воспользоваться трафаретами для вырезания деталей орнамента, найти чертежи поделок из фанеры своими руками при работе с лобзиком.

Инструкция для мастера:

- Мастеру необходимо подготовить четыре основных панели, которые будут иметь одинаковые размеры и форму усеченных треугольников.

- На каждой панели отмечают (строительным карандашом строго на оборотной стороне) края рамы и детали орнамента. При отсутствии художественных навыков следует использовать трафареты, выбор которых на сегодняшний день весьма обширен.

- Следующим этапом приступают к вырезанию элементов рисунка поделки лобзиком.

- В работе используют острые ножи и напильники. Края срезов тщательно шлифуют. Чертежи для выпиливания поделок из фанеры лобзиком являются наглядным примером.

- После окончания выпиливания рисунка приступают к пропитке изделия антисептическими и противогрибковыми составами. Чем тщательнее будет проведена обработка, тем безопаснее станет применение нового абажура.

- Декорирование каждой подготовленной панели опережает сборку абажура. Стороны можно выкрасить в любой цвет или оставить естественный оттенок, покрыв аксессуар лишь акриловым лаком.

Сборку абажура для ночника производят двумя способами. По наружному контуру соединяют стороны при помощи шурупов. По внутреннему контуру можно произвести дополнительное крепление металлическими скобами или уголками.

Выбор материала

Фанера

Тонкая бакелитовая фанера инструкция сборки

В качестве материала для лодки необходимо использовать “морскую” бакелитовую фанеру толщиной около 4 – 5 мм. Данный тип фанеры является высокопрочной и полностью влагостойкой продукцией – при условии, если клеевой состав имеет спирторастворимую структуру. Так как бакелитовая фанера изготавливается только из лиственных пород то, скорее всего вам придется приобретать березовую продукцию.

Сорт листов должен быть либо элитным, либо первым – более низкие сорта обладают различными структурными дефектами, присутствие которых в данном случае недопустимо. Длину и ширину листов следует рассчитывать исходя из размеров выкройки фанерной лодки – желательно чтобы все части будущей конструкции имели цельную структуру.

Стеклоткань

Стеклоткань в рулонах

В проектах лодок данного типа часто присутствует наличие слоя стеклоткани, которая исполняет роль армировочного покрытия. Стеклоткань лучше приобретать в рулонах, так как в них она имеет ровную однородную структуру, в то время как продукция в пачках неизбежно будет иметь различные неровности и перегибы, которые будут давать о себе знать в процессе наклеивании.

Клей

В качестве клеевого состава используется двухкомпонентный эпоксидный клей, которым проклеиваются швы и полностью покрывается поверхность лодки, как изнутри, так и снаружи. От качества клея будут зависеть надежность и внешние данные лодки – чем прозрачнее будут компоненты после застывания, тем меньше будет искажение текстуры древесины.

Эпоксидная смола с отведителем

Существует два варианта приобретения: за рубежом и соответственно отечественные аналоги. Плюсом западных производителей являются высокое качество ингредиентов и удобная фасовка – вы можете приобрести столько клея, сколько вам необходимо. Огромным минусом является чрезвычайно высокая цена.

Отечественные производители выпускают продукцию либо в очень большой таре емкостью 50 кг либо в через-чур маленькой – 250 грамм, что является существенным недостатком. Найти более или менее приемлемую фасовку не всегда возможно, однако ее цена вполне демократична, по сравнению с зарубежными аналогами. Также имеет место низкое качество клея, которое может негативно отразиться на внешнем виде лодки.

Подготовка деталей

После того как все детали прорисованы, их контуры переносят на фанерные листы. Разметка должна производиться с четким соблюдением размеров. Из инструментов на этом этапе нужны простой карандаш, уголок, циркуль, линейка. По расчерченным линиям делают распил.

Ассортимент плетеной мебели, особенности сочетания с интерьером

В домашних условиях фанеру удобно резать лобзиком с правильно подобранной пилкой. Для этих целей подходит также столярная пила со специальным лезвием, которое обеспечивает минимальные разрывы. Самый лучший вариант для настольной пилы — лезвие с 80-ю зубцами и более. Если нет возможности подобрать нужный вариант, используют пильный диск.

Еще один инструмент, подходящий для работы с фанерой, — циркулярная пила. Она обеспечивает ровный нижний край без вырывания древесных волокон. Разрывы могут появляться лишь на верхней стороне. Чтобы свести их к минимуму, необходимо использовать лезвие, у которого не менее 80-ти зубцов. Ручная пила также подходит для распиливания тонких фанерных листов. Чтобы с ее помощью получить чистый край, стоит резать материал медленно, не прилагая усилий и делая небольшие надрезы. Независимо от используемого инструмента кромки готовых заготовок обрабатывают наждачной бумагой.

Как согнуть фанеру

В некоторых случаях, например, при изготовлении мебели, вам может понадобиться гнутая фанера. Согнуть ее возможно и в домашних условиях. Проще всего это будет сделать с гибкой фанерой, толщина которой не превышает 3-4 мм. Гибкую фанеру можно приобрести в магазине. Но согнуть можно фанеру любой толщины, только сначала необходимо провести точный расчет фанеры — в каком конкретном месте вы будете ее гнуть.

Процесс состоит из следующих этапов:

- Распаривание. В условиях производства это делается в специальных установках, после чего сгибают под прессом. Дома можно пропаривать листы фанеры в ванной или в других емкостях. Чем толще материал, тем дольше его необходимо выдержать в воде. Минимальное время — 15 минут, максимальное – 5 часов. Температура воды должна быть 90-100°C. Но, как вы понимаете, это довольно сложно осуществить в домашних условиях, да и не дешево. Заменить распаривание можно замачиванием в теплой и холодной воде, при этом время процесса увеличивается для холодной воды 15-30°C в 20 раз, для теплой воды 60°C в 1,5-2 раза. После пропаривания листы фанеры необходимо согнуть и закрепить, чтобы они высохли в таком положении полностью. Чтобы ускорить и облегчить процесс, можно только увлажнять поверхность фанеры, а распаривать место планируемого изгиба.

- Надрезание. Способ подходит для фанеры толщиной 15-24 мм. При помощи фрезы нужно сделать небольшие надрезы (не глубже половины толщины листа) в местах планируемого сгиба. Именно этот способ используют при строительстве лодок. Надрезанную заготовку сгибают, наклеивают на нее еще один лист шпона и закрепляют. В таком положении фанера должна находиться не менее суток.

- Склеивание. Этот способ помогает создать деталь закругленной формы. Вырежьте кусочки на 5 мм больше необходимой длины. Разложите на столе детали таким образом, чтобы в готовом изделии направления шпона чередовались, это необходимо для большей прочности фанеры. Склейте между собой все детали и зафиксируйте их на заготовке необходимой вам формы. Когда ваша деталь подсохнет, зашлифуйте ее и удалите лишний клей.

Покраска

На этом строительство фанерной лодки можно считать законченным. Какое-то время уйдёт на высыхание, и по большому счёту на ней уже можно плавать. На вёслах, с помощью двигателя, если постарались транец изготовить под мотор, или даже под парусом, если это предусмотрено конструкцией. Она уже полностью водостойкая, но абсолютно не эстетичная. Покраска – вот самый последний этап, и тогда изготовление лодки завершится окончательно.

Здесь два варианта. Или масляная краска – цвет выбирается по вкусу – для рыбалки что-то сливающееся с природой, для прогулок можно поярче. Или водостойкая эмаль, подобранная по тому же принципу. Придётся ещё немного подождать, пока краска или эмаль высохнет – и можно смело отправляться в плавание.

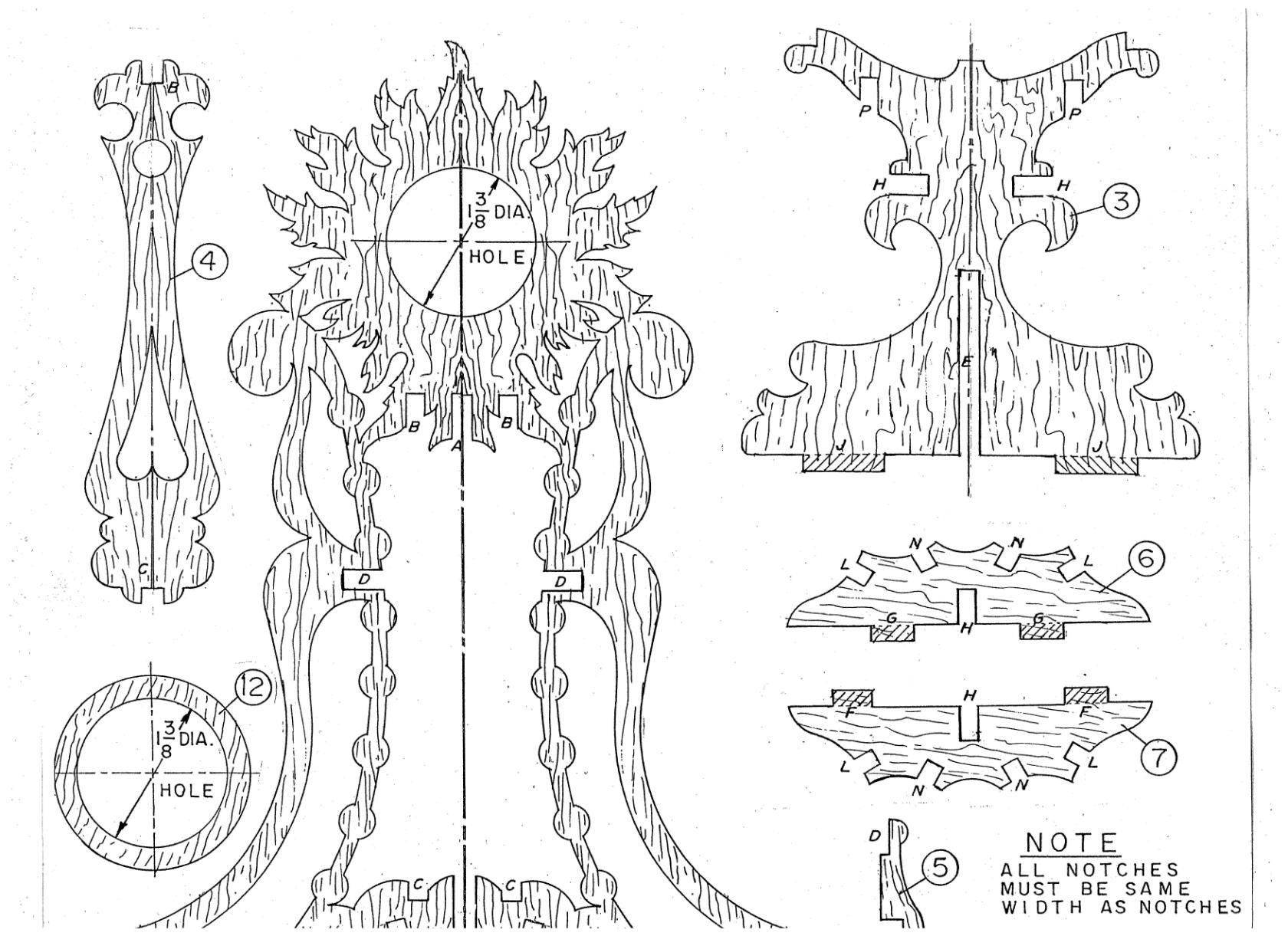

Технология процесса пиления

После нанесения чертежа на заготовку из фанеры или древесины происходит процесс выпиливания.

Первым делом обрабатывают и вырезают внутренние элементы будущего изделия, после чего уже приступают к выпиливанию по внешнему контуру.

Такой порядок действия позволяет получить ровные линии, аккуратное вырезание и обеспечивает удобное крепление материала.

Отверстия под полотно для внутреннего контура следует сверлить в острых местах. Этот процесс требует аккуратных действий и внимания, так как с тыльной стороны заготовки могут образоваться сколы.

Для того, чтобы избежать этого рекомендуется делать отверстия не полностью. А ограничить глубину отверстия можно при помощи изоленты, намотав её на сверло.

После просверливания заготовку нужно перевернуть и обработать отверстия с помощью шила. Последним шагом изделие шлифуют напильником или надфилем, а мелкие элементы деликатно обрабатывают, чтобы не сломать их.

Например, отрезают тонкую полоску от наждачной бумаги, после чего вставляют её в пилку лобзика вместо самого полотна.

Во время работы заготовку следует закрепить на уровне груди – это обеспечит удобство во время процесса, а также позволит внимательно следить за ним.

При использовании лобзика соблюдайте аккуратность и отрабатывайте плавные возвратно-поступательные движения, ведь полотно лобзика весьма хрупкое. Рекомендуется избегать резких движений, перекосов и перегрева полотна во время процесса.

Если вы используете электрический лобзик, то для работы требуется надёжно закрепить заготовки к верстаку. При работе с этим инструментом можно обрабатывать материал толщиной до 5 сантиметров.

Рекомендую следующее видео, в котором автор рассказывает про хитрость при самостоятельном выпиливании изделия ручным лобзиком:

Необходимые материалы и инструменты

На подготовительном этапе производства мебели из фанеры своими руками подбирают все необходимые материалы и оборудование. Работа не требует необычных инструментов. Чтобы изготовить предмет интерьера, нужен стандартный столярный набор:

- шуруповерт (отвертки);

- дрель;

- молоток;

- стамески;

- рулетка;

- линейка (уголок);

- ножовка;

- электролобзик;

- крепежные элементы;

- фурнитура;

- декоративные детали.

Тип и класс материала подбираются индивидуально для каждого предмета. Для домашнего производства наиболее востребованной является фанера первого (I/B) и второго (II/BB) сорта. Это качественные плиты, в которых практически отсутствуют трещины, сучки, места с засохшим клеем и другие дефекты.

Если планируется пользоваться мебелью в сухом помещении, для работы подойдет невлагостойкая фанера (ФБА, БВ). Если изделия будут эксплуатироваться во влажных условиях, для сборки нужен влагостойкий материал (ФБ, ФБС, БС). Для садовой мебели, которая будет стоять на открытом воздухе, необходимо приобретать супервлагостойкую разновидность (ФСФ).

Важным критерием является толщина листов. Для изготовления конструкций, предназначенных для больших нагрузок (полок, каркасов кроватей), необходима фанера толщиной не менее 18 мм. Для фасадов шкафов оптимальна толщина до 12 мм. Для небольших дверок, крепящихся с помощью ребер жесткости, достаточно 6 мм.

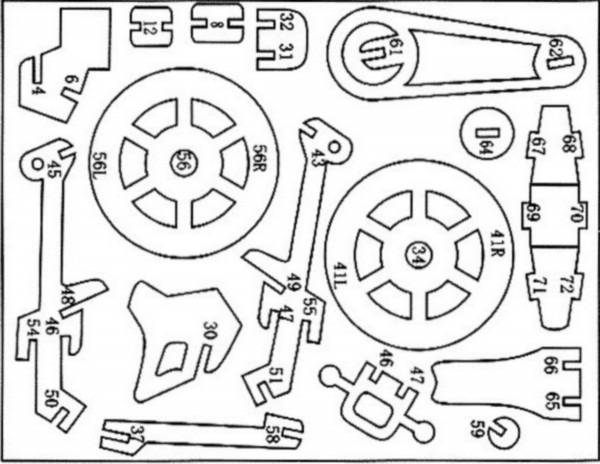

Лодка из фанеры

Не игрушечную, а настоящую большую лодку для охоты и рыбалки вы можете сделать в домашних условиях. Для этого вам понадобятся:

- 3 листа березовой фанеры размером 150х150 см;

- несколько сосновых досок шириной 15 мм и длиной 6,5 м;

- доски шириной 25 мм для киля, шпангоутов, весел;

- ткань для обшивки корпуса;

- олифа, ЛКМ, крепежные элементы.

Изготовление лодки из фанеры происходит поэтапно:

- Сделайте простой стапель из доски.

- Для шпангоутов подготовьте чертеж, сделайте шаблоны из картона, вырежьте детали из доски.

- Сделайте форштевень из изогнутой, а киль из прямой доски, доски для бортов отрежьте под нужный размер.

- Соберите каркас: на киле закрепите ахтерштевень и форштевень, штевни и шпангоутами прибейте к килю гвоздями.

- Для обшивки каркаса увлажните фанеру паром и обработайте смолой, затем сгибайте фанеру и закрепляйте по длине бортов, срежьте излишки.

- Закрепите борта лодки.

- Покрасьте или задекорируйте лодку.

- Сделайте весла и установите уключины.