Оборудование для столярной мастерской

Еще несколько интересных предложений, как изготовить оборудование для домашней столярки на базе обычного шуруповерта.

Токарный станок по дереву

При изготовлении изделий из дерева трудно обходиться без токарного станка. Его можно соорудить своими руками. Для станины идеально подойдет ровный деревянный верстак. В качестве передней бабки и привода вращения можно использовать шуруповерт. В деревянную постель, сделанную из бруска по форме шуруповерта, нужно уложить инструмент и зафиксировать хомутом. Брусок можно закрепить струбциной, а при постоянном использовании станка прикрутить саморезами. В патрон необходимо вставить зубовую оправку. Задняя бабка выполняется из двух брусков с регулировочным винтом, который затачивают под конус. Устанавливается она напротив закрепленного шуруповерта так, чтобы ось инструмента совпадала с осью регулировочного винта задней бабки. Конструкцию заднего упора закрепляют струбциной. Если планируется обрабатывать крупные детали, то крепление должно быть более надежным. Подручник тоже можно изготовить из бруска, закрепив его к верстаку струбциной. Примитивный токарный станок для домашней мастерской готов.

Настольный сверлильный станок

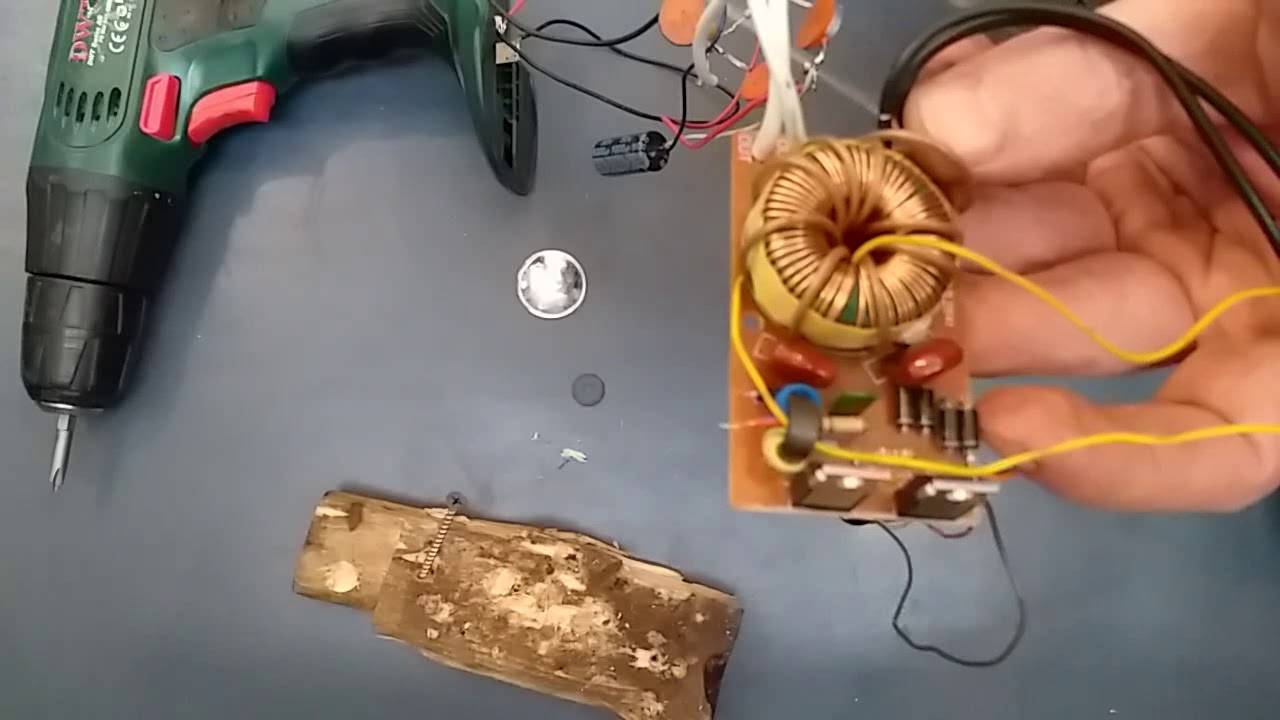

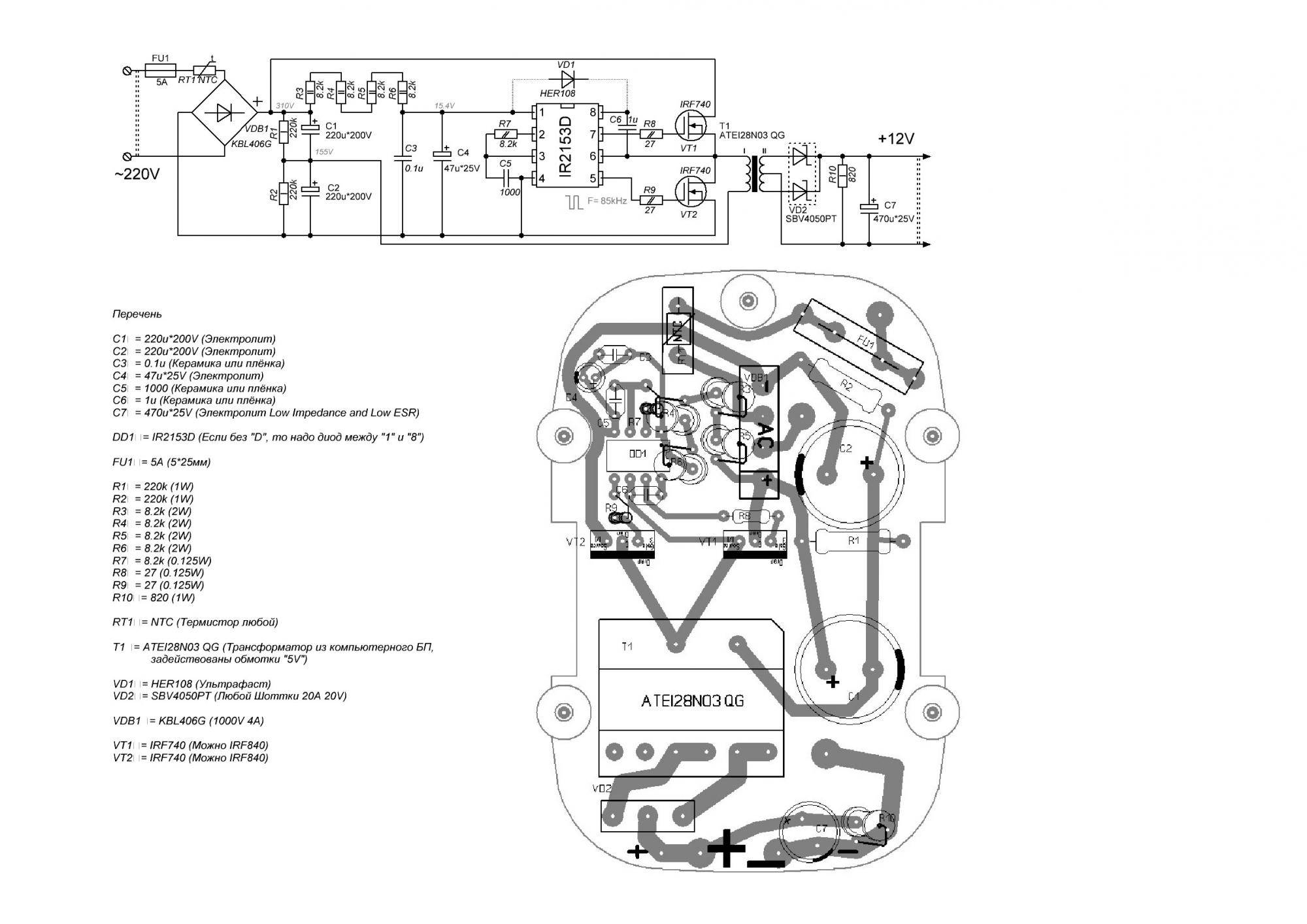

Другим не менее важным оборудованием является сверлилка. Ее тоже можно изготовить из шуруповерта. Для этого понадобится шуруповерт б/у. С него необходимо взять двигатель с редуктором и патроном. Теперь нужно изготовить два хомута из текстолита, которые будут выполнять функцию фиксации сверлильной головки станка. Чтобы добиться максимальной соосности всех отверстий на хомутах, их лучше обрабатывать вместе, за один постав. Тогда удастся избежать перекосов.

В качестве ограничительных стоек используют втулки с внутренней резьбой. Они должны быть одинакового размера, соответствующего расстоянию между хомутами. После этого изготавливают еще один хомут из текстолита и две бобышки из капролона. Их просверливают не по центру, получив две эксцентричных втулки. Хомут устанавливают на пруток и с помощью эксцентриков выбирают люфт. После этого устанавливают рычаг из дерева на пружине, чтобы сверлильная головка возвращалась в исходное положение. Для подачи питания необходимо использовать трансформатор мощностью более 150 ватт и выходным напряжением, как у используемого шуруповерта. После этого нужно поставить диодный мост и конденсатор, установить сверлильную головку на станину.

Ручной фрезер из шуруповерта: пошаговая инструкция

Его можно переделать в ручной фрезер. Для этого не нужно приобретать дорогостоящие материалы. Все, что нужно, найдется в мастерской или гараже практически под ногами. Для обустройства ручного фрезера из шуруповерта понадобятся куски толстой фанеры или ДСП, хомут для крепления инструмента, крепеж в виде болтов и саморезов, слесарный инструмент и перьевое сверло для дерева. В последнем случае можно воспользоваться сверлильной коронкой.

Собрать самодельный фрезер довольно легко. Для этого необходимо:

- Из кусков выбранного материала вырезать основание, вертикальную стойку, на которой при помощи хомута будет закреплен шуруповерт, упор и косынку для придания жесткости конструкции. Размеры деталей выбираются произвольно, в соотношении к габаритам электроинструмента.

- В основании при помощи перьевого сверла просверлить отверстие Ø 40 мм для свободного доступа режущего инструмента в зону обработки.

- Изготовить хомут по диаметру ручного инструмента.

- На вертикальной стойке при помощи хомута закрепить шуруповерт так, чтобы его патрон оказался на расстоянии в несколько миллиметров от основания.

- Установить ребро жесткости.

- На вертикальной стойке зафиксировать шуруповерт упором.

- В патрон инструмента установить фрезу.

Фрезер из шуруповерта готов к использованию. Такой станок не сможет стать полноценной заменой ручному фрезеру из-за небольшой мощности и малой скорости вращения шпинделя, но решит вопрос фрезерования небольших деталей в условиях домашней мастерской.

Дисковая пила

Кроме этого, для своей столярной мастерской из шуруповерта можно сделать циркулярку. Для этого нужно изготовить рабочую поверхность, применив лист ДСП или толстую фанеру. В столешнице нужно выполнить пропил для выхода дисковой пилы. Шуруповерт нужно надежно закрепить с нижней стороны рабочей поверхности, использовав металлические или деревянные хомуты. Таким же образом необходимо сделать крепление вала

Важно, чтобы пильный диск выходил над рабочей поверхностью стола не более, чем на треть своего диаметра

Маломощный ветрогенератор на основе дрели своими руками

Samodelkin 7-11-2015, 09:33 17 967 Альтерн. энергия / Ветряки

ОК

Люди давно научились использовать энергию ветра в ветряных мельницах. Сейчас ветровую энергию используют для получения электроэнергии. Любой человек, который хорошо разбирается в механике и электроприборах может сделать ветровой генератор из подручных средств собственноручно.

1-й этап: начало сборки.

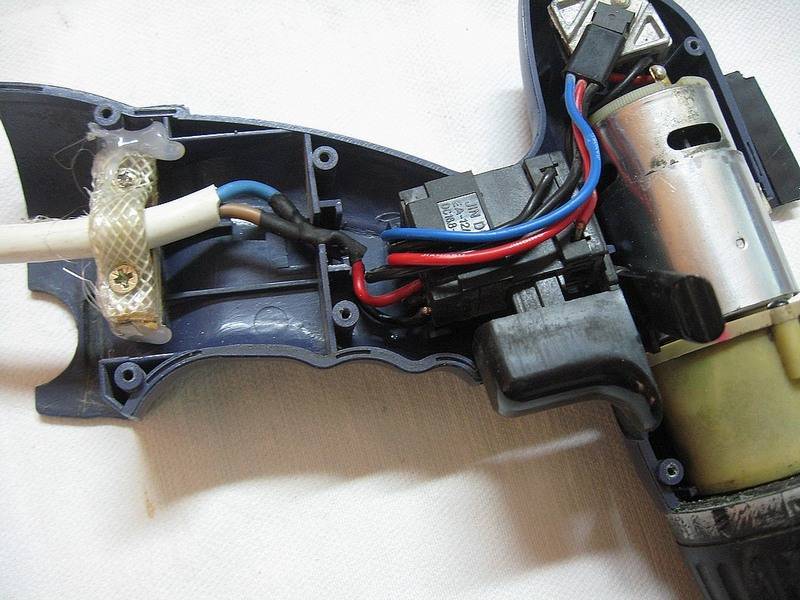

Как генератор используем беспроводную дрель, предварительно разобрав ее. Для за-крепления в зажимном патроне, который крепится к электродвигателю через основной меха-низм, подготавливаем большой, легкий диск, на котором будут размещены лопасти таким образом, чтобы вращение было по часовой стрелке. Взять трубу, у которой наружный диаметр немного больше основания и разрезать ее (рис.2). Это необходимо для надежного крепежа всей конструкции.Механизм целиком закрепим на платформу из пластика (рис 8).С противоположной стороны главного механизма к зажимному патрону крепим кофейную банку.Лопасти, предварительно сделанные из ПВХ-трубы, закрепляем на диске (рис.9).2-й этап: Монтаж установки.К длинной трубе крепим небольшой кусок деревянной доски. Устанавливаем впереди генератор, металлический диск крепим на другом конце. (рис.2 и 3). Для лучшей сохранности и лучшего вида при желании красим трубу и дощечку. Цвет ЛКМ можно подобрать, что бы конструкция вписалась в дизайн участка, на котором будем устанавливать ветровой генератор.

3-й этап: подходящая погода

Устанавливаем нашу установку и ожидаем появления ветра.

4-й этап: увеличение мощности

Для замены электродвигателя с меньшей мощности на большую, снимаем кофейную банку. В данном случае применяется двигатель 12 В с частотой вращения 3000 об/мин (рис. 1). В связи с этим конструкцию придется существенно доработать.Всю установку помещаем в алюминиевую банку большего размера (рис.3).

5-й этап: анализ результатов

Замена двигателя, не особо увеличила объем полученного электричества. Немаловаж-ное значение имеет место, где собираемся установить ветровую установку. Деревня именно то, что нужно.

6-й этап: испытания

Присоединяем систему освещения дома в деревне к нашему изобретению, при появле-нии ветра. Электроэнергии, что вырабатывалась, хватало, но ее количество было небольшое. Большим недостатком является возможность обрыва провода между домом и установ-кой при очень сильном ветре.

7-й этап: 2-й вариант установки

Принцип тот же, но сделаем все по другому.

В этой модели применялись:

1. Старая дрель фирмы Dewalt на аккумуляторах;2. Как вспомогательные детали, бруски из дерева (2шт.)3. Лопасти длинной 7.6 см из ПВХ трубы (6шт.)4. Трубу из металла длинной 46 см5. Для руля лист металла.

8-й этап: Подбор лопастей

Для увеличения мощности установки проведем эксперимент с подбором лопастей, взяв их с первой модели. Правда у нас мощность существенно не изменилась.

9-й этап: Совершенству нет предела!

Используя две пружины, два куска доски и платформу из металла получаем показатели еще лучше, в случае вдруг вы решите использовать у себя такую установку ее стоить доработать таким образом.Ниже на видео можно посмотреть, как такой механизм работает на практике.

https://www.youtube.com/watch?v=R3lu3KmNdD8https ://www.youtube.com/watch?v=fMmkK88Jok4

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

ОК

Чтобы написать комментарий необходимо войти на сайт через соц. сети (или зарегистрироваться): Обычная регистрация

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Выбор инструмента

Использование дрели в качестве силовой установки станка является очень выгодным и удобным решением. Инструмент можно демонтировать в любой момент и использовать по прямому назначению, кроме того, он пригодится при сооружении станка.

Бытовые дрели укомплектованы электродвигателем небольшой мощности. Поэтому станок с силовой установкой из такого инструмента подходит для обрезания брусков небольшого сечения, распила листов фанеры и OSB.

В качестве привода можно использовать шуруповерт. Однако мощности его мотора будет достаточно только для распила листов фанеры или тонких досок. Поэтому его применение целесообразно только в исключительных случаях.

Зачем переделывать?

Аккумуляторный шуруповерт имеет массу преимуществ перед устройством сетевого типа. Его можно использовать даже там, где не подведено электричество, можно закрутить крепеж в труднодоступных местах, движения мастера не ограничены длиной провода или удлинителя. Словом, именно этот вариант часто выбирают для домашних работ.

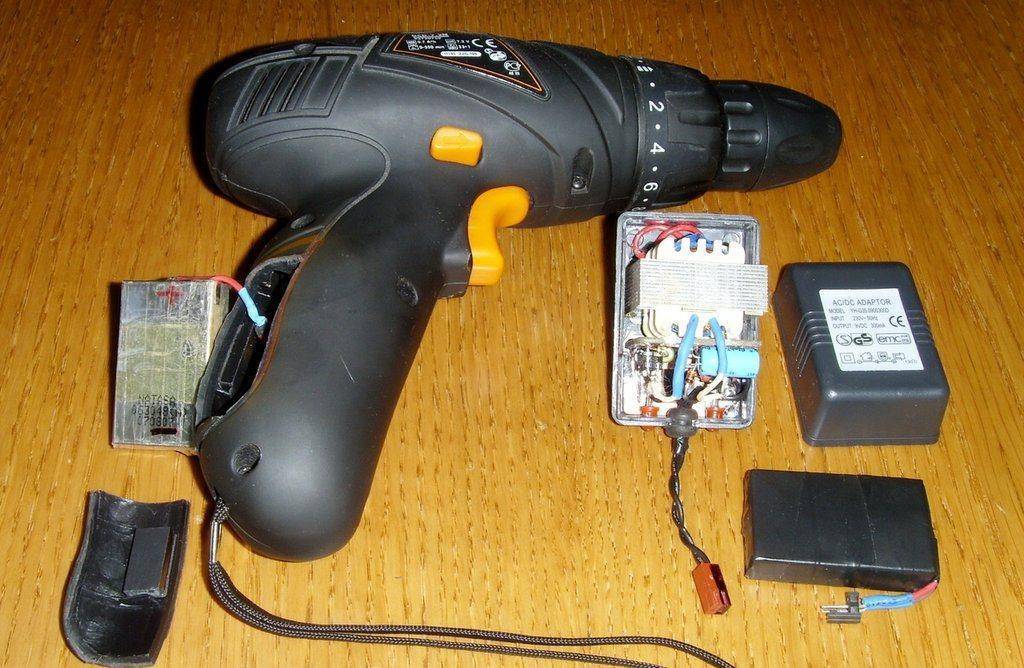

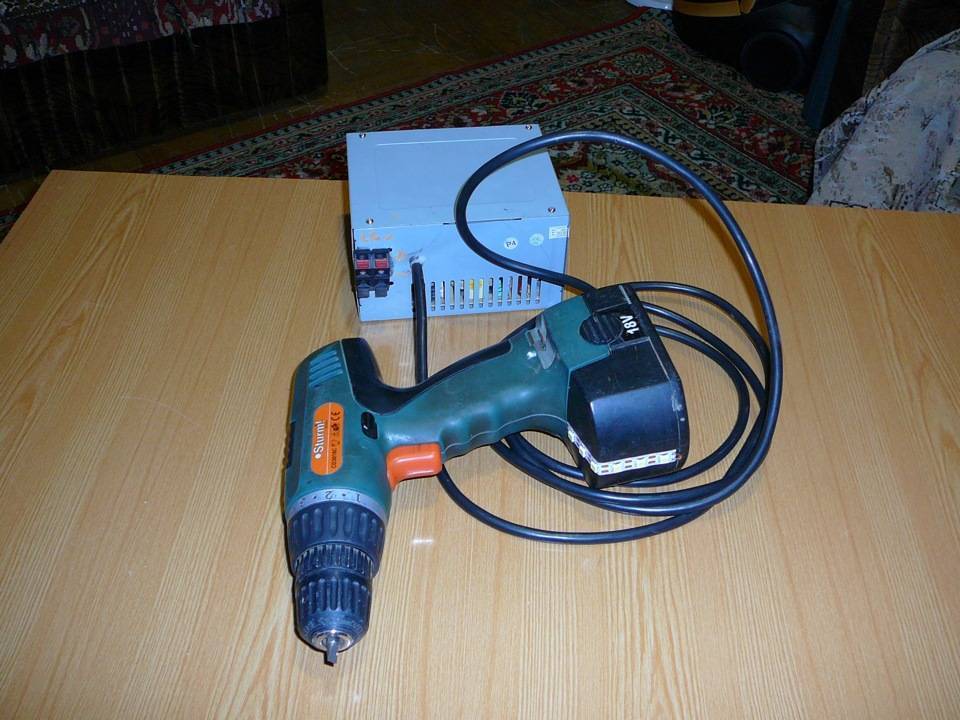

Но аккумуляторный шуруповерт ограничен по времени работы емкостью и качеством установленной батареи. Использовать его можно, пока она не сядет. Причем если аккумулятор вышел из строя и перестал держать заряд или вовсе заряжаться, то и сам шуруповерт работать не будет. Нужно или заменять батарею, или переделывать его в сетевой вариант. В некоторых случаях заменить батарейку и вовсе невозможно. А новая стоит почти столько же, сколько и новый прибор. Конечно, в таком случае большинство людей решат купить свежую модель шуруповерта.

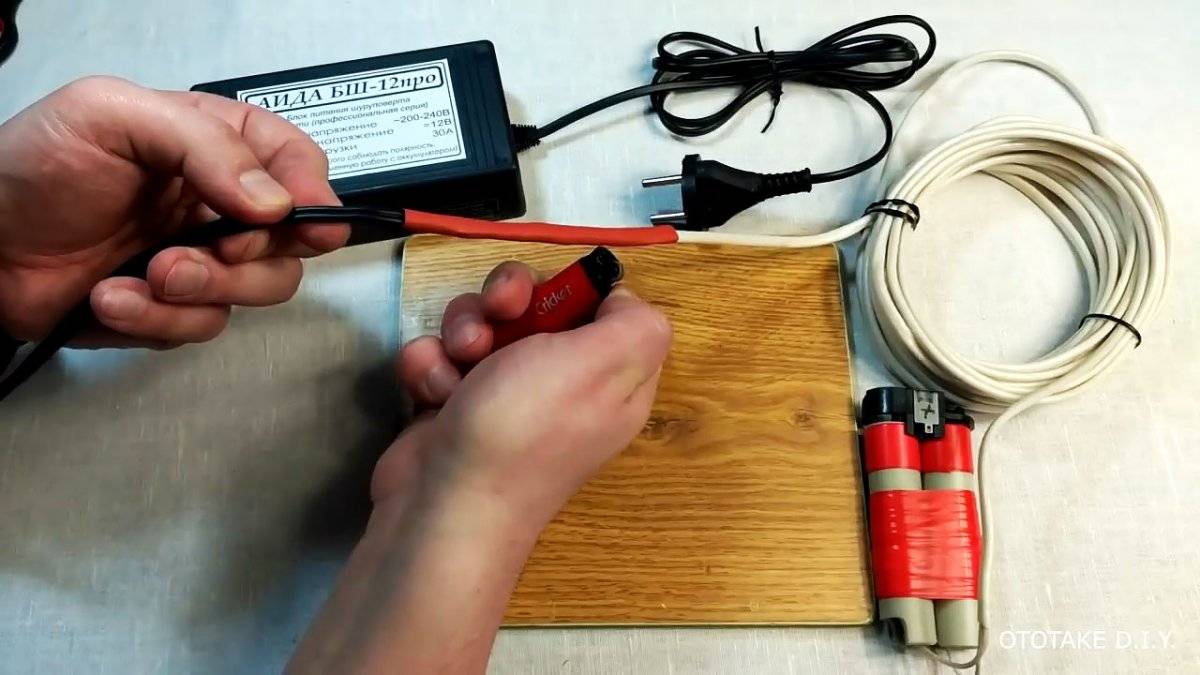

Новый аккумуляор для шуруповерта иногда стоит столько же, сколько новый инструмент

Но, как показывает практика, в некоторых случаях проще и дешевле переделать аккумуляторный шуруповерт в работающий от сети 220 В. Вы дадите инструменту новую жизнь и сэкономите деньги. Единственное ограничение, которое появится у такого обновленного шуруповерта — это необходимость включать его в розетку перед использованием. Зато есть возможность не прерывать работу на время подзарядки АКБ.

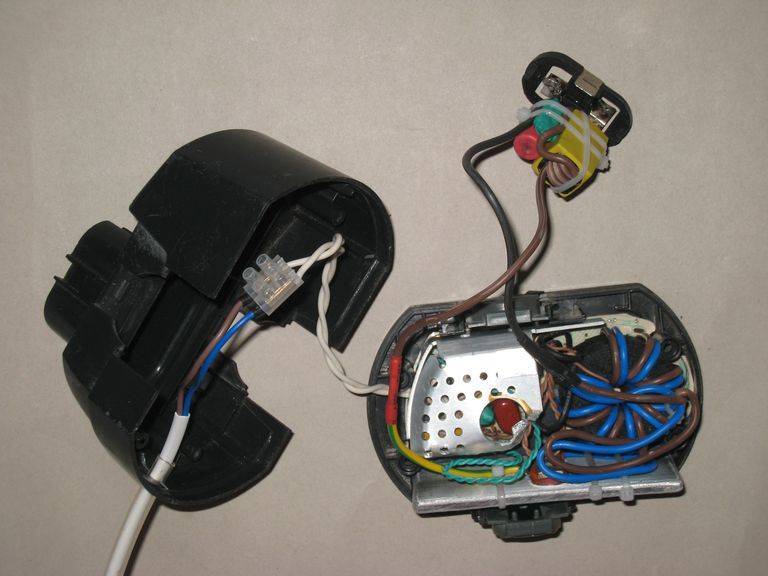

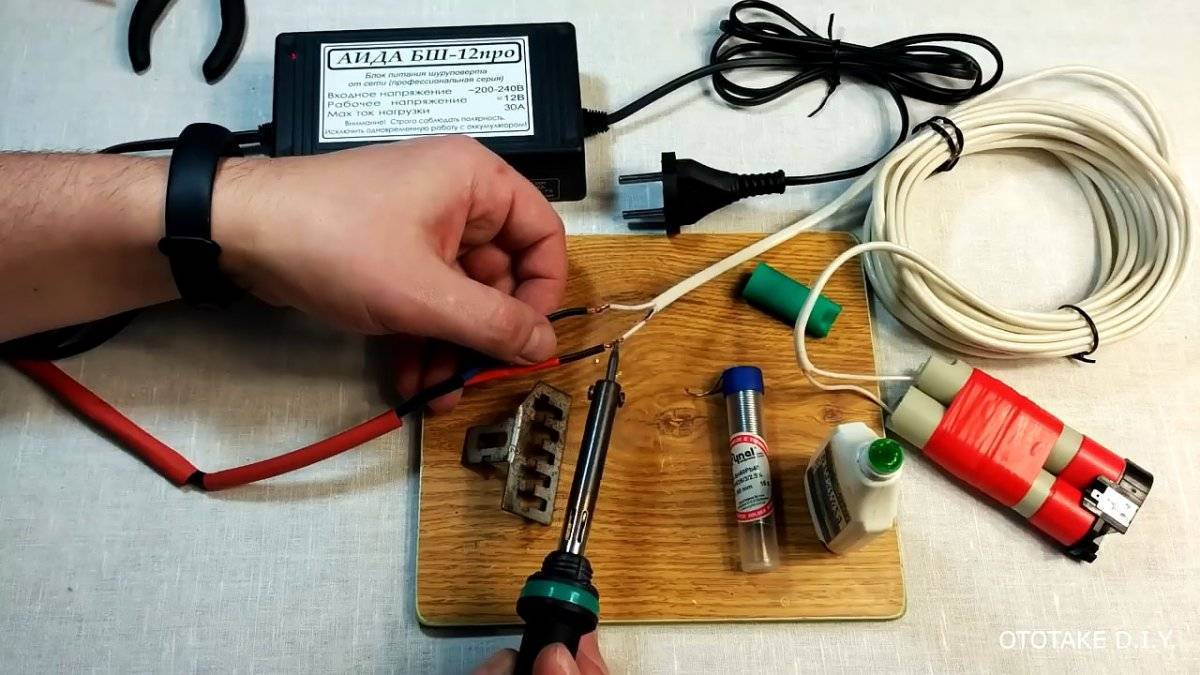

Как переделать аккумуляторный шуруповерт

1. После того как блок питания проверен, и принято решение его оставить, его нужно разобрать. Это легко сделать, если он закреплен шурупами, но бывает так, что корпус склеен. В этом случае следует взять молоток и аккуратно простукать по всему периметру шва. Обычно он легко расходится, но если нет, поставьте на него нож острием вниз, а по рукоятке аккуратно постучите. После этого корпус наверняка разойдется.

2. Отделите шнур и выводы от вилки при помощи паяльника.

3. Разместите содержимое корпуса блока питания там, где раньше находился аккумулятор шуруповерта.

4. Шнур для работы от сети выведите через отверстие в корпусе и присоедините его к блоку питания, используя паяльник.

5. Соблюдая полярность, припаяйте выход блока питания к клеммам батареи.

6. Соберите корпус.

7. Подключите блок питания к инструменту и протестируйте его.

8. В случае, если блок питания не совпадает по размеру с корпусом аккумулятора, то есть вариант встраивания в рукоятку шуруповерта гнезда, которое подходит к штекеру блока.

9. Подключите его параллельно питающим выводам и установите в разрыве плюсового провода, между гнездом и выводом аккумуляторной батареи, диод нужной мощности, минусом в сторону мотора. Это необходимо, для того, чтобы, когда инструмент будет подключен к сети, напряжение не пошло на батарею.

Теперь мы видим, что переделать шуруповерт в сетевой не так уж и сложно. Главная трудность заключается в том, чтобы подобрать подходящий блок питания.

Выбор шуруповёрта по дополнительным функциям

Дополнительными

функциями производители в основном снабжают профессиональные модели. Чем больше

дополнительных возможностей у инструмента, тем он более универсален, но при

этом стоит больше.

Обычно у

шуруповёртов есть следующие дополнительные функции:

- подсветка — освещается рабочая поверхность: удобно работать в условиях с недостаточным освещением;

- реверс — полезная функция для случаев, когда в материале застряло сверло;

- ударный механизм — необходимая функция для сверления твёрдого материала, например, камень, кирпич;

- ограничитель заворачивания — позволяет устанавливать глубину погружения в материал крепёжного элемента.

Выбор шуруповёрта по торговой марке

В

производстве шуроповёртов лидирующие позиции занимают немецкие компании Fein и

Festool. Правда, они специализируются только на выпуске профессионального

инструмента. Модели с маркой этих компаний имеют большую мощность, а

соответственно высокую цену от 10 тысяч рублей.

Самой

популярной и востребованной является линейка шуруповёртов следующих торговых

марок:

1. Bosch — немецкий концерн, выпускающий инструмент с хорошим качеством и высокой долговечностью. Шуроповёрты концерна оснащают двигателем, имеющим повышенный крутящий момент. Все модели различаются по цвету. У профессионального инструмента синий цвет, а зелёный цвет имеет бытовой инструмент.

2. Makita — японская компания выпускает инструмент высокого качества. У инструмента мощный двигатель и повышенный крутящий момент. Все модели имеют дополнительные функции.

3. Hitachi — линейка инструментов японского концерна. Модели этого производителя легко узнать по привлекательному дизайну. Они отличаются уровнем сборки и высокой надёжностью.

4. DeWalt — инструмент американской фирмы. Компания выпускает профессиональные модели, отличающиеся большим набором функций и надёжностью. Большинство шуруповёртов этой компании оснащены режимом гашения вибрации.

5. Интерскол — российский инструмент, который отличается качеством, производительностью, богатым функционалом. Стоимость шуруповёртов ниже, чем у зарубежных аналогов.

С использованием материалов: Ютуб-канал Oleg Home&Family, diskmag.ru, zdesinstrument.ru, hozsektor.ru, stroy-podskazka.ru

Рубрика «Инструмент«

Заходите в группы и Одноклассниках

Настольный сверлильный станок

Чтобы сделать из дрели настольный сверлильный станок можно приобрести заводское крепление, которое продается строительных магазинах. Оно сделано так, что инструмент нужно просто вставить в разъем и завинтить крепления.

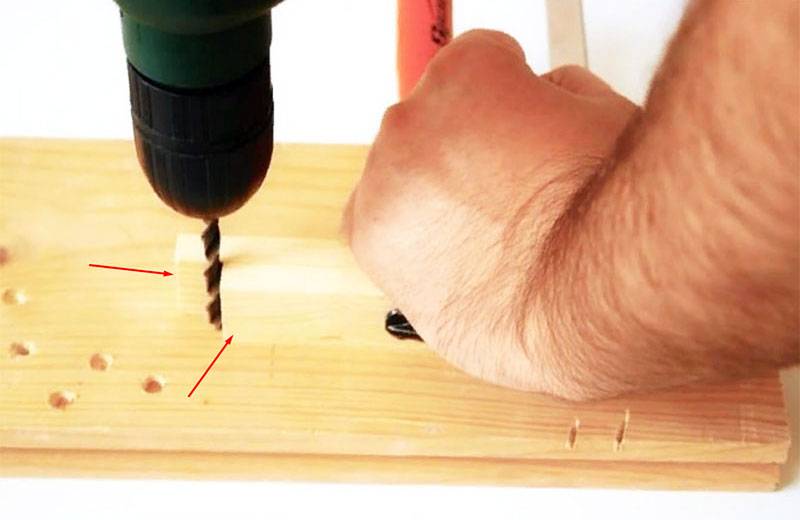

Чтобы сделать сверлильный станок из старой дрели или шуруповерта нужно:

- разобрать корпус шуруповерта и вытащить оттуда все внутренности;

- сделать 2 хомута с разным диаметром отверстий: один будет крепится на сам мотор, а второй на редуктор. Хомуты должны иметь в своем корпусе дополнительное небольшое отверстие, в которое нужно поместить втулки из фторопласта.

- вставить в втулки направляющий прут диаметром 10-12 мм из металла. Для него можно использовать деталь из старого принтера;

- просверлить на хомутах по 2 отверстия слева и справа;

- закрепить в них металлические трубки с осью внутри;

- сделать 2 бобышки из капролона, в которых нужно просверлить отверстие, но не по центру, а с небольшим смещение в сторону, чтобы получились эксцентрики;

- помощью еще одного хомута и прутка с резьбой бобышки крепятся на основном несущем стержне и устанавливаются в такое положение, чтобы люфт минимизировать люфт вала.

Пример крепления шуруповерта

Для изготовления рукояти требуется:

- взять деревянные брусочки: 1 длинный (30-40 см) и 1 короткий (10-15 см). на одном конце большой полосы необходимо сделать накладку из кусочка дерева;

- просверлить на этом краю рукоятки отверстие, диаметр которого будет совпадать с втулкой, на которую крепятся бобышки.

- на расстоянии в 10 см от этого отверстия просверлить еще одно;

- в короткой детали сделать 2 отверстия по краям. С помощью первого на нужно закрепить 2 бруска между собой так, чтобы соединение было подвижным. Второе отверстие требуется для монтажа короткой детали на хомут, закрепленный на редукторе.

- сделать пружинный механизм из металлического уголка, на который приварено 2 коротких болта.

Пример креплений рабочей конструкции из металла

- закрепить его на нижней части хомута тем креплением, которым фиксировалась ограничительная стойка;

- пружины надеть петлями на шурупы, которые необходимо вкрутить в длинную часть ручки между краем и фиксатором короткой детали;

- собрать удерживающую стойку для всего станка. Ее можно сделать из деревянных брусков или сварить между собой металлические уголки.

Идея данной самоделки подойдет для тех, у кого нет средств на полноценный станок, но есть необходимость в таком устройстве. С помощью этой конструкции не получится просверливать металлические детали, так как не будет хватать жесткости и прилагаемого веса. Такой станок подойдет для работ по дереву или сверления толстых слоев бумаги (для прошивки дипломов и самодельных книг).

Техника безопасности при работе

Наличие электрических компонентов и быстро вращающегося пильного диска делает циркулярку — инструментом повышенной опасности. Поэтому, при работе на ней необходимо выполнять следующие правила техники безопасности:

- Использовать спецодежду и очки для защиты глаз;

- Начинать распил заготовок только после набора пильным диском максимальной частоты вращения;

- Работать на станке необходимо циклично. После 15 минут непрерывной работы необходимо дать инструменту остыть в течение такого же промежутка времени;

- Устанавливать пильный диск только по направлению вращения шпинделя дрели. Для этого на боковой стороне диска нанесена стрелка, указывающая направление вращения.

Виды ящиков для хранения инструмента

В зависимости от способа доступа к содержимому различают ящики открытого и закрытого типов.

Первые напоминают обычную дорожную сумку. Их главный плюс – быстрый доступ к хранимым предметам, а минусы – неудобство при переноске (содержимое при опрокидывании высыпается) и низкий уровень сохранности.

Наибольшей популярностью пользуются боксы – прочные ящики с плотно закрывающейся крышкой, снабженной защелками и замком.

В зависимости от вида материла, использованного для изготовления, инструментальные ящики делятся на металлические, пластиковые и металлопластиковые.

Стальной бокс вынослив и надежен. Однако, легким его не назовешь. Поэтому в производстве чаще используется алюминий – легкий, прочный и стойкий к коррозии металл. Если вам понадобится большой переносной ящик для хранения инструментов, раскрывающий свое содержимое в нескольких уровнях, то предпочтение лучше отдать именно этому материалу.

Пластик – еще один материал, широко распространенный в производстве инструментальных ящиков. Он отличается доступной ценой, достаточно высокой прочностью и долговечностью.

Следует назвать два главных недостатка данного материала – невысокую прочность соединения «корпус-замок» и хрупкость на морозе. Поэтому в холодное время года следует оберегать такой чемодан для инструментов от сильных ударов.

Поиски материала, совмещающего легкость пластика с прочностью металла, привели к созданию гальванизированного металлопластика. Ящики из него получаются вместительными, достаточно легкими и выдерживают очень большие нагрузки.

Еще один отличительный признак инструментальных ящиков относится к способу использования: профессиональные и бытовые. Первые отличаются большой вместимостью, максимальной надежностью и высокой ценой. Бытовые модели имеют небольшие габариты, а для их изготовления используют недорогие материалы и фурнитуру.

«Специализация» инструментальных боксов также бывает разной, что обязательно следует учитывать при покупке. Ящик может быть рассчитан на хранение только столярного инструмента или слесарных принадлежностей. Универсальный вариант совмещает в своей конструкции отделения, предназначенные для разных видов монтажной оснастки (шуруповерта, дрели, болгарки, хомутов, сверл, стяжек, саморезов).

Часто для удобной раскладки метизов отводится все свободное пространство. Такой бокс называют органайзером.

Много инструмента в него не положишь, зато вся необходимая для работы мелочевка поместится полностью.

Виды бит для шуруповёрта: как выбирарь

Чтобы правильно подбирать насадки, нужно изучить их разновидности. Сначала определите тип формы хвостовика и диаметр. Он бывает от 1/4 до 1 дюйма.

Классификация хвостовиков:

- основные;

- специальные;

- комбинированные.

Виды основных бит:

-

шлицевые. Отличаются шириной и толщиной шлица;

-

крестовые. Имеют разный угол у основания и форму;

-

шестигранные. Основная характеристика биты — расстояние между сторонами шестигранника;

-

четырёхгранные;

-

звёздочки. Такая форма улучшает сцепляемость между насадкой и крепёжным элементом.

Виды специальных бит:

-

tri wing или трёхгранные;

-

double pin. Похожи на шлицевые, но с выемкой посередине;

-

torq set. Как трёхгранные, но с четырьмя лучами;

-

торцевые. Обычно выполняются с магнитом;

-

для гипсокартона. Имеют упорный ограничитель;

-

с пружинным фиксатором.

У комбинированных бит два вида формы хвостовика или один, но разного размера. Например, шлицевой хвостовик и звёздочка.

Пример комбинированной насадки

Шлицевой хвостовик и звёздочка

Определите длину биты, которая вам необходима для работы. Она колеблется от 10 до 200 мм.

В зависимости от формы хвостовика насадки имеют определённую маркировку:

- Sl (Slot) – шлицевые;

- Ph (Philips) – крестообразные универсальные;

- Pz (Pozidrive) – крестообразные с дополнительными тонкими рёбрами;

- T (Torx hole) – звёздочки;

- H (Hex) – шестигранные.

Важной характеристикой является марка стали, из которой изготовлена бита. Насадка может иметь зщитное покрытие

От этого зависит прочность оснастки. Основные виды стали и покрытия, которым стоит отдать предпочтение:

- Cr-v — хром-ванадиевая сталь. Самая распространённая, с повышенной твёрдостью;

- Cr-Mb — хром-молибденовая сталь. Реже встречается. Очень прочный материал;

- Ni — никелевое покрытие. Повышает стойкость к коррозии;

- WC — карбид-вольфрамовое покрытие. Увеличивает прочность;

-

Tin — нитрит-титановое жёлтое покрытие. Увеличивает прочность.

Насадки различаются в зависимости от назначения:

- закручивание и откручивание;

- сверление;

- заклёпывание;

- полировка;

- фрезерование.

Учитывая все рассмотренные параметры, можно без труда выбрать необходимые биты.

Оборудование для столярной мастерской

Каждый умелец столярного дела оборудует свою мастерскую необходимым для его задач оборудованием. Не всегда человек для бытового использования может позволить себе дорогие станки производственного изготовления. А эта ситуация является толчком к воплощению в жизнь самоделок на основе доступных деталей и инструментов.

Токарный станок по дереву

Токарный станок по дереву станет необходимым инструментом для домашних умельцев. Круглые болванки, ручки для дверей, шарообразные и конусообразные фрагменты для деревянных перил, ножки кресел и многое другое, — всё это можно изготовить с помощью самодельного токарного станка на базе шуруповерта..

Не стоит тратить деньги на заводское оборудование, если такой токарный станок без особых усилий можно сделать своими руками из старого шуруповерта, используя для этого минимум средств и материалов.

Вкратце можно описать один из таких вариантов «самодельного» станка. Делается короб (станина) прямоугольной формы из фанеры с тремя боковыми сторонами. В короткой стороне прорезается посадочное гнездо. В эту простенькую деревянную станину и устанавливается шуруповерт, кнопкой вверх.

Станина, в нашем случае прямоугольный деревянный короб, прикручивается к столу и прижимается струбциной. Это делается для того, чтобы надежно закрепить на рабочем столе станину вместе с инструментом.

В качестве опорной планки для резца используется деревянный брусок, который также прикручивается к столу струбциной.

В патрон шуруповерта зажимается отрезок прутка с резьбой, удобной для зацепа. На пруток насаживается деревянная заготовка (болванка). Включается шуруповерт и крутит деревянную заготовку. С помощью резца, опираясь на опорную планку, мастер вырезает нужную объемно-фигурную деталь.

Инструмент крайне необходим для мастеров, которые в своей работе используют деревянные детали и фрагменты.

Настольный сверлильный станок

Настольный сверлильный станок необходим многим умельцам в гаражах и мастерских для точного сверления отверстий в дереве, металле, пластике и т.д.

Талантливые мастера не тратят деньги на приобретение производственного оборудования. Нужно немного усилий и инженерных способностей, смекалки и желания. В результате можно получить добротную конструкцию настольного сверлильного станка из подручных материалов.

Основой инструмента может послужить редуктор от шуруповерта. Шток (стойку) станины мастера могут делать из различных материалов. Все идет в дело: металлические прутки, каретки от пишущих машинок, деревянные конструкции.

Механизм поднятия и опускания по вертикали редуктора также выполняется самыми разными способами. Не бывают лишними даже пружины от эспандера.

Для крепления редуктора к штоку станины делают самодельные хомуты из текстолита, или используют подходящие детали от других устройств или даже автомобилей.

Каждая конструкция индивидуальна и интересна по-своему. Главное, чтобы задача, которая ставится перед сверлильным станком – выполнялась с предельной точностью и на должном качественном уровне.

Не стоит использовать для станка разбитые и старые шуруповерты, так как люфт в патроне не позволяет добиться нужного диаметра отверстия.

Ручной фрезер: пошаговая инструкция

Если при работе с деревом у вас появилась задача вырезать канавку или окружность, не стоит идти и покупать дорогой фрезер. Проявив смекалку, можно легко решить эту задачу и превратить шуруповерт в ручной фрезер, создав своими руками нижнюю станину – конструкцию, которая бы удерживала вертикально инструмент. Производственные приставки для фрезирования на шуруповерты (дрели) есть в продаже, но приобретение их не всегда финансово оправдано.

Самый легкодоступный подручный материал для домашнего мастера – фанера и деревянные бруски. Вот из них мы и будем делать станину-приставку для фрезирования, выполняя пошагово инструкцию:

- Сделаем нижнюю часть станины. Возьмем фанеру толщиной 8 мм и вырежем из нее кольцо с внешним диаметром 10 см, с внутренним – 5 см. Для этой работы мы используем шуруповерт с «коронкой» по дереву.

- По бокам этого кольца прикрутим саморезами два деревянных бруска 4х2х10 см. Положим сделанную конструкцию брусками вверх. Это будет напоминать табуретку, поставленную ножками вверх.

- Сделаем верхнюю часть станины. Вырежем еще одно кольцо из фанеры внешним диаметром 9 см, а внутренним – приблизительно 4,5 см (под размер корпуса шуруповерта).

- Прикручиваем саморезами верхнюю часть станины к брускам с нижней частью.

- Одеваем приставку-станину на корпус шуруповерта. Он плотно садиться в круглое отверстие верхней части станины.

- Вставляем необходимую фрезу в патрон и отрегулируем вырез фрезы. Затягиваем патрон.

Пара реек и струбцина – как они могут помочь

Следующее приспособление поражает своей простотой. Для того чтобы его изготовить, понадобятся две рейки с ровным спилом под прямым углом и обычная струбцина. Поступить нужно следующим образом. Рейки необходимо сложить одна на другую со смещением в 2–3 см и стянуть при помощи струбцины. Вот и всё, можно смело делать отверстия под прямым углом.

ФОТО: YouTube.comПростейшее приспособление, которое можно изготовить за минуту, нужна лишь пара реек и струбцина

ФОТО: YouTube.comПростейшее приспособление, которое можно изготовить за минуту, нужна лишь пара реек и струбцина

Металлический мебельный уголок

Мебельный уголок со сторонами 5–10 см – это уже само по себе готовое приспособление. Его нужно просто положить на поверхность и просверлить её. Если есть время, уголок можно немного облагородить, приклеив или прикрутив на внешние грани обработанные рейки. Подобный металлический шаблон можно найти практически в любом гараже.

ФОТО: YouTube.comПриспособление удивляет простотой, при этом оно вполне практично

ФОТО: YouTube.comПриспособление удивляет простотой, при этом оно вполне практично