Сверление отверстий

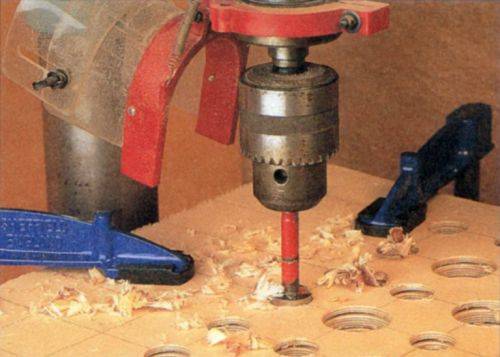

Для точного и аккуратного высверливания больших отверстий пользуйтесь сверлильным станком и сверлами Форстнера. Отметьте центр отверстия, закрепите соответствующее сверло и установите ограничитель глубины. Затем прижмите заготовку струбцинами к рабочему столу (это займет некоторое время, но полностью себя оправдает). Если отверстие глубокое, при работе несколько раз поднимайте сверло, чтобы удалить отходы и свести перегрев к минимуму. Если предстоит высверлить много отверстий в одинаковых деталях, полезно из обрезков древесины изготовить шаблон, который крепится струбцинами к рабочему столу станка.

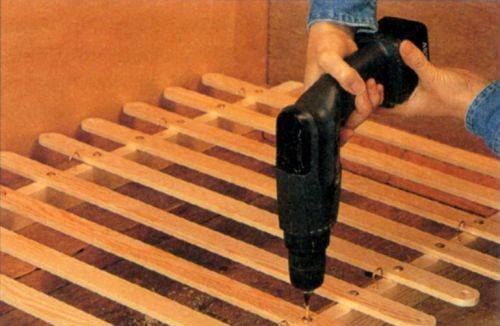

Для высверливания отверстий под шурупы и установочных отверстий для гвоздей стоит применять дрель, причем удобнее пользоваться аккумуляторной дрелью. Если надо ввернуть много шурупов, установите в патрон дрели прилагаемую к этому инструменту отвертку.

Вворачивание шурупов дрелью

Окончательная подгонка гарантирует успех

Вне зависимости от того, сколько соединений требуется изготовить на станке, после каждого изменения настроек всегда делайте пробные проходы и образцы соединений, используя обрезки. Регулировку следует продолжать до достижения плотной сборки пробного соединения и только после этого приступить к обработке деталей проекта. Но несмотря на все ваши старания, порой можно обнаружить несовершенство в соединениях. Опилки на пильном столе или незаметное коробление ранее остроганной заготовки могут испортить работу и сделать сборку невозможной. Если деталь слишком толстая или широкая, не поддавайтесь искушению подогнать размер с помощью станков. Точную подгонку лучше доверить ручным инструментам.

- Маленький зензубель. С его помощью удается быстрее всего снять слой толщиной от 0,5 мм и более с широкого шипа или гребня. Зензубель с малым углом наклона железки особенно эффективен при работе поперек волокон. Выступающая сбоку режущая кромка позволяет обрабатывать внутренний угол вплотную к плечику шипа.

- Рашпиль или напильник. Плоский рашпиль, с крупной насечкой быстро удаляет материал, но оставляет более грубую поверхность, чем рубанок. Плоский напильник работает медленнее, но им хорошо выглаживать поверхность.

- Наждачная бумага. Если вам требуется снять совсем немного материала с шипа или другой широкой поверхности, наклейте кусок наждачной бумаги зернистостью 100 единиц на подходящий обрезок доски или пробковый брусок. Используйте самоклеящуюся наждачную бумагу или наклейте обычную с помощью аэрозольного клея или двухстороннего скотча. Такой способ позволяет обработать только одну плоскость, не затронув смежные, как это бывает, если просто обернуть брусок наждачной бумагой.

- Стамеска. Различной ширины клинки позволят удалить материал из любых труднодоступных мест. При зачистке плоской поверхности держите стамеску фаской вверх, прижимая ее плоскую переднюю грань к древесине.

Применяя рашпиль, стамеску или любой другой инструмент для удаления материала, не спешите и регулярно проверяйте результат, соединяя детали.

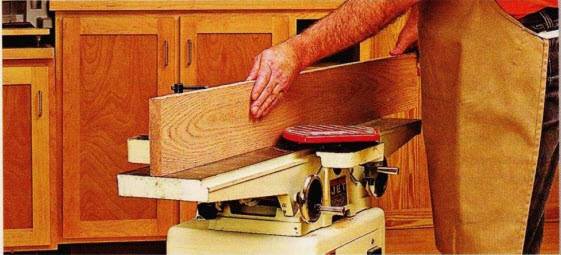

Строгально-фуговальный станок основная машина для спрямления кромок

Если вы работаете с нестрогаными пиломатериалами, вам по-настоящему необходим хороший строгальный станок. Это лучшее средство для получения прямой и чистой кромки, расположенной точно под прямым углом к пласти (фото внизу), а также для зачистки и выравнивания пласти доски. Хотя модели с шириной строгания 150 мм работают неплохо, рассмотрите возможность покупки станка с шириной строгания до 200 мм. Помимо того, что он позволит обрабатывать более широкие доски, такой станок еще оснащен более длинными передним и задним столами, обеспечивающими лучшую поддержку длинных заготовок.

Относительно прямая доска может быть обработана на строгальном станке до получения прямой и перпендикулярной кромки всего за один-два прохода.

Мы не рекомендуем использовать со станком вспомогательные приемные и подающие стойки-опоры, так как доска с неровными или искривленными кромками может опрокинуть стойку, что вызовет повреждение доски ножами станка.

Популярные препараты и их применение

Вот список наиболее популярных реагентов, которые используют для разрушения пней и корневой системы деревьев:

- селитра и мочевина;

- медный или железный купорос;

- поваренная соль.

Селитра и мочевина

Эти реагенты (калийная и аммиачная селитра, а также мочевина) используют там, где есть возможность после обработки сжечь пень.

Ведь они не разрушают древесину, а резко увеличивают ее горючесть, из-за чего даже корни вспыхивают от небольшого огня.

Для их внесения сверлят отверстия диаметром 10–50 мм, расположение отверстий зависит от способа удаления дерева.

На спиленных пеньках сверлят вертикально, равномерно распределяя отверстия по срезу, на сломанных сверлят ствол, располагая отверстия по всему периметру.

Расстояния между отверстиями — 5-10 см. Если сверлят ствол снаружи, то сверло направляют под углом 20–40 градусов, чтобы реагент не высыпался наружу.

В готовые отверстия засыпают любой вид селитры или мочевину (смешивать их между собой не нужно) до верха, затем немного поливают водой, чтобы гранулы осели, и закрывают отверстия деревянной, глиняной или пластилиновой пробкой.

Деревянную пробку делают из толстой ветки ножом так, чтобы она входила в отверстие на 1–2 мм с заметным усилием. Затем ее вставляют в заполненное реагентом отверстие и забивают молотком, чтобы она погрузилась на 1–2 см. Торчащие остатки веток не обрезают, чтобы не расшатать пробку.

Глиняную пробку можно сделать из глины или поверхностного слоя земли, для этого грунт измельчают и добавляют немного воды.

Количество воды определяют опытным путем – после тщательного перемешивания глина по консистенции должна быть похожа на очень густое тесто или не очень твердый пластилин.

Глину закладывают в отверстие до заполнения и начинают уплотнять пальцем, постепенно добавляя еще. Пластилиновую пробку делают также, только вместо глины используют пластилин.

Через 1–2 года корни обкапывают и вокруг ствола выкладывают небольшой костер

Затем костер поджигают и следят, чтобы огонь от горящего пня не перекинулся на соседние деревья, строения или траву.

Пока пропитанный реагентами пень «созревает», почва вокруг него наполняется азотсодержащими веществами, поэтому желательно высаживать любые плодовые растения на расстоянии 4–5 метров от него. Этого расстояния достаточно, чтобы количество нитратов снизилось до безопасного уровня.

После выжигания пня яму засыпают старой и новой почвой, затем высаживают несъедобные растения, выпускающие большой объем зеленой массы. Осенью всю собранную с растения зелень нужно сжечь, чтобы полностью утилизировать непригодные для растений и людей азотистые соединения.

На следующий год участок готов к принятию любых растений. Если же на этом месте планируются строительные работы, то приступать к ним можно сразу после остывания ямы.

Этот метод малоэффективен против болезней растений с широко разветвленной корневой системой, ведь реагенты не повредят возбудителям болезней, расположенных заметно ниже зоны горения. Кроме того, его нельзя применять на торфянистых почвах, ведь горящий пень подожжет торф, и начнется подземный пожар, который очень сложно потушить.

Медный или железный купорос

Оба вещества очень токсичны и убивают любые бактерии, живущие в древесине, поэтому их применяют для обеззараживания корней больных деревьев. Вносят препараты также, как и селитру, только отверстия делают диаметром 5–8 мм и глубиной 5–10 см.

Подавление жизнедеятельности корня начинается уже через несколько дней, однако полное отмирание древесины происходит через 1–2 года. После отмирания древесины корни нужно раскопать и выкорчевать любым способом или, обложив дровами, сжечь.

нельзя применять рядом с металлическими трубами

Кроме того, в радиусе 3–5 метров возрастет содержание этих веществ, что негативно повлияет на жизнедеятельность микроорганизмов, участвующих в восстановлении почвы, поэтому несколько лет там будут плохо расти любые растения.

Если же корни не удалили, а сожгли, то этот срок увеличится до десятков лет. Если корни выкорчевали, то через 2–3 года уровень этих веществ снизится, после чего почва постепенно восстановится.

Поваренная соль

Этот реагент за 1–2 месяца полностью прекращает жизнедеятельность корней и любых микроорганизмов, которые живут в них. Вносят их также, как оба вида купороса.

Если место вокруг дерева планируется использовать в качестве дороги или залитой бетоном площадки, то после отмирания пень и корни можно сжечь. Во всех остальных случаях их нужно выкорчевывать, в противном случае избыток соли на десятки лет сделает почву бесплодной, а любое изделие из железа быстро поржавеет.

Подгонка

Если шип не входит в паз, значит, измерения были выполнены не совсем точно. Если паз слишком узкий, его можно расширить, дополнительно обработав стамеской. Но действовать надо очень аккуратно. Если убрать больше, чем нужно, деталь придется менять.

Сухая подгонка

Сначала для пробы шип и паз соединяют без клея. В обе детали вносят изменения до тех пор, пока в местах стыковки они не будут плотно примыкать друг к другу. Чем плотнее, точнее стыковка деталей, тем лучше их схватит клей.

При соединении в первую очередь надо обратить внимание на то, чтобы детали образовывали прямой угол. Если вставить шип под углом, то можно примять внешний край паза

Чтобы шип лучше вставлялся в паз, углы в торце нужно немного скосить. Но для сквозного шипа не стоит делать слишком большую фаску, иначе соединение с внешней стороны паза будет выглядеть неаккуратно.

Только когда вы убедитесь, что шип и паз подходят друг к другу, на все стыкующиеся участки равномерно нанесите клей. После соединения деталей излишек клея, выступивший наружу, следует сразу же убрать с поверхности влажной тряпочкой.

Острой стамеской скашивают торцевые края, чтобы шип легче входил в паз.

Опасные факторы

Фрезерные станки требуют соблюдения полной безопасности и высокой квалификации работника. При применении электрических машин могут произойти несчастные случаи, вызванные выбросом материала при фрезеровании. Поэтому исполнитель работ должен иметь специальную рабочую одежду.

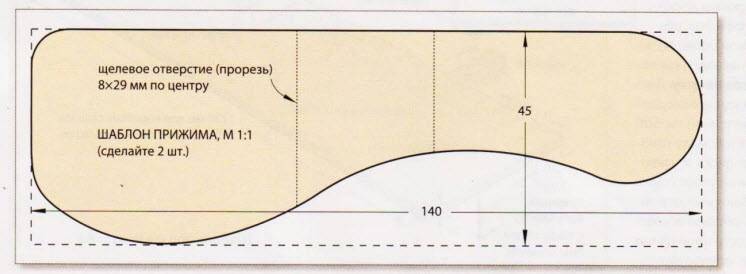

Если в процессе фрезерования выделяется сильная пыль, нужно иметь защитные очки. Максимальную безопасность в этой ситуации предоставляют специальные струбцины и тиски, эффективно удерживающие заготовку, предотвращая её выброс. Нельзя руками удерживать заготовку в зоне вращения фрезы или непосредственно касаться вращающегося инструмента. Необходимо применять специальные прижимные приспособления для продвижения детали во время фрезерования.

https://youtube.com/watch?v=aDVf2Crm9p8

Тип соединения, основанный на вхождение шипа в паз, появился в Европе практически одновременно с половой доской и вагонкой. Отделочный материал прост и удобен в монтаже и имеет массу достоинств. Правда, по стоимости он дороже обычных досок и планок, зато стыки получаются намного аккуратнее, да и срок службы на порядок выше.

Пазовое соединение увеличивает прочность покрытия.

Полезные самоделки своими руками

Для того чтобы сделать что-нибудь полезное, например, шкатулку необязательно иметь целый арсенал сложного оборудования и дорогостоящего инструмента. Можно обойтись минимумом инструментов и механизмов. Для выполнения столярных работ понадобятся:

- фрезер;

- электрический лобзик;

- шлифовальная машинка;

- несколько струбцин;

- набор фрез.

В качестве материала использовать можно абсолютно всё — например, обрезки паркетной доски, куски фанеры и отходы плиты ДСП, но обязательно с прямым углом. Для упрощения работы нужно сделать простенький фрезерный стол. Для обработки заготовок понадобится прямая пазовая фреза большого диаметра. Процесс выглядит примерно так. На самодельном столе построгать торцы обрезков паркетной доски. Разметить боковины шкатулки и при помощи лобзика убрать всё лишнее.

Соединить боковины между собой можно на ус. Для этого нужно фрезеровать торцы боковин конической фрезой с углом в 90 градусов. Сделать это можно с помощью фрезера. Таким образом, торцы боковин имеют одинаковые скосы в 45 градусов. Далее нужно сделать пазы в боковинах для донышка. Для этого применяется торцевая фреза диаметром 6 миллиметров, равная толщине фанеры. Соединяются детали при помощи клея. Изделие выглядит аккуратно и красиво как снаружи, так и внутри. Что ещё можно сделать ручным фрезером по дереву? Всё что угодно: например, полку для вещей, ящики для хранения овощей или инструментов, кухонную мебель.

Ящик для инструментов

Для того чтобы изготовить ящик для инструментов, необходимо укрепить столярное соединение боковин, вставив дополнительные шипы. Операция называется нарезка шипов ручным фрезером. Выполнить её вручную очень сложно, поэтому нужно изготовить несложное приспособление — фрезерный стол. Принцип его изготовления простой:

- Собрать простой деревянный стол, состоящий из столешницы и ножек.

- Снизу к столешнице прикрепить ручную фрезерную машинку, проделав в столешнице отверстие для выхода фрезы.

- Изготовить из толстослойной фанеры по размерам столешницы каретку с упорной планкой. В каретке прорезан паз для выхода фрезы.

Как изготовить филёнку

Одна из наиболее часто выполняемых столярных операций — это изготовление филёнки. Оно выполняется специальной фрезой. Для качественного выполнения работы необходимо к столешнице фрезерного устройства изготовить простое приспособление. Для этого понадобится толстослойная фанера размером 500 х 300 х10 миллиметров. Для выхода фрезы вырезается отверстие диаметром 100 миллиметров. К столу струбцинами крепится параллельный упор. Фреза выставляется с учётом расстояния от поверхности стола до острой кромки режущего инструмента в один миллиметр. Обрабатываются последовательно все стороны заготовки. Толщина филёнки регулируется подъёмом фрезы.

Используя ручной фрезер, очень просто создать мебельный фасад на дверках. Для этого потребуются фигурная торцевая фреза, копировальная втулка и шаблон из фанеры. Технологический процесс очень простой:

- прикрепить шаблон к заготовке, применяя тонкие гвоздики;

- установить и зафиксировать глубину погружения фрезы в древесину;

- установить копировальную втулку на фрезерный механизм;

- фрезерную машинку, прижимая к шаблону, вести по его контуру.

В результате получается аккуратный рисунок мебельного фасада.

Подготовительные работы

Сначала определимся, какого размера мебельный щит нам нужен, чтобы запастись достаточным количеством материала. Заготовки в любом случае должны быть длиннее и толще, чем окончательные параметры щита. Доски выбираем из дерева одной породы, сухие и ровные, с минимумом сучков. Необходимо также знать основные свойства древесины. Предлагаем небольшой словарик столяра, чтобы не путаться в понятиях:

- Пласти – широкие продольные стороны досок.

- Делянки – отдельные бруски, планки, выпиленные из широкой доски.

- Ламели – цельные, несрощенные заготовки. Фактически то же самое, что и делянки.

- Свилеватость – беспорядочное расположение древесных волокон в заготовке. Встречается, когда доска выпилена из комля дерева.

- Заболонь – наружный слой древесины, расположенный сразу под корой.

По советам старых мастеров, как сделать мебельный щит хорошего качества, берутся делянки, имеющие соотношение ширины к толщине, как 3х1. Такая ламель стабильна, поскольку внутреннего напряжения древесины не хватает, чтобы расколоть рейку. Все мы видели доски, треснувшие с торца. Это тот самый случай, когда напряжение материала, вызванное неправильной сушкой, раскалывает заготовку. Значит, сначала распускаем пиломатериал на рейки шириной не более 15 см. В процессе распила заодно удаляем все дефектные участки досок.

Перед сборкой щита учитываем, что древесина при усушке коробится в разных направлениях. Сильнее всего – по направлению годичных колец (тангенциальное направление), в два раза слабее – по направлению сердцевинных линий (радиальное направление). Напиленные заготовки склеиваем в порядке, указанном на самом первом фото:

Щиты a и b: сердцевина сплачивается с сердцевиной, заболонь с заболонью. Это позволит избежать коробления при усушке щита, снижающего прочность клеевых соединений.

Щиты c и d: заготовки с выраженной свилеватостью ориентируем по линиям годовых колец, тогда деформация готового щита будет намного меньше.

Особенности и преимущества браширования

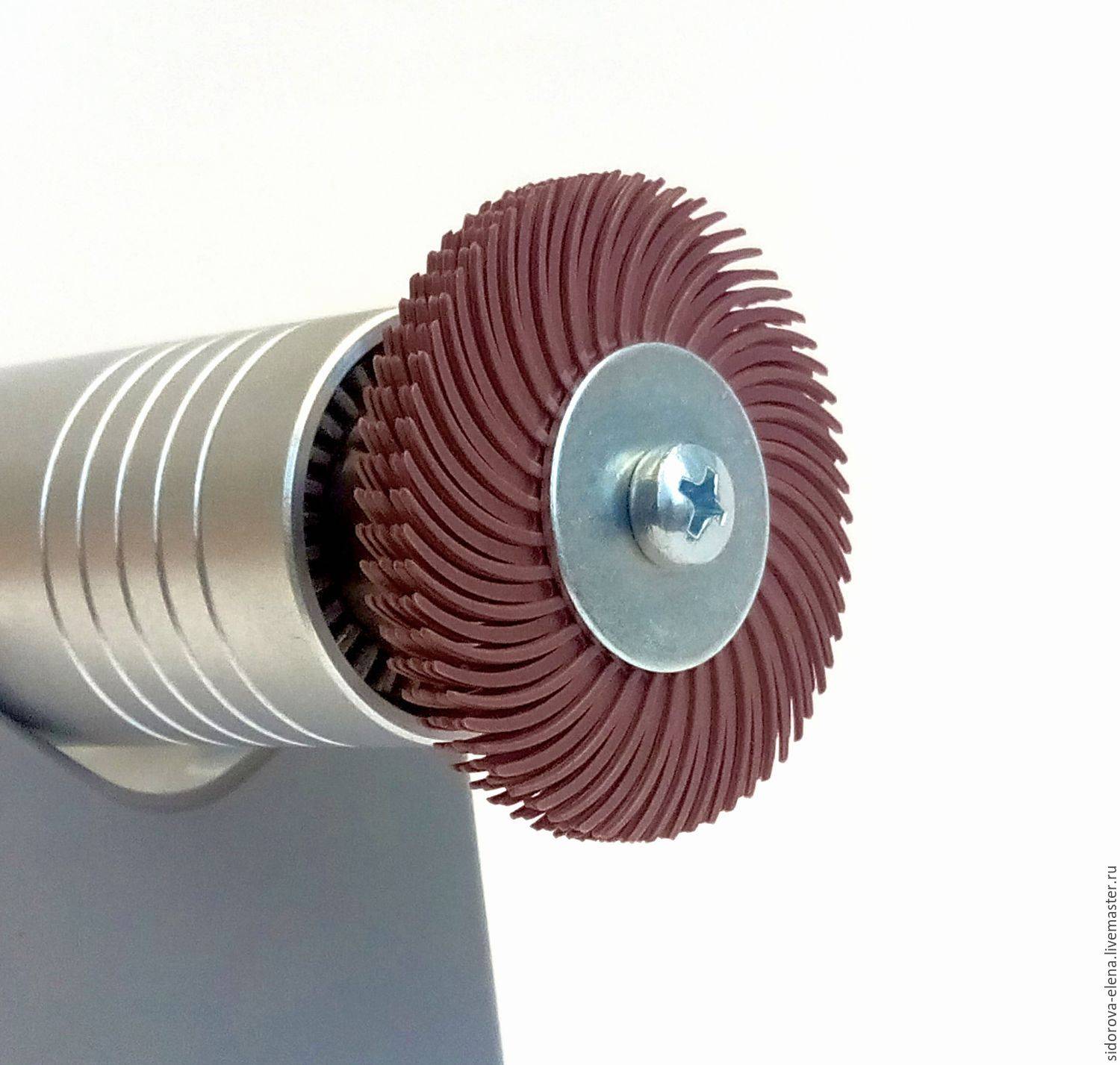

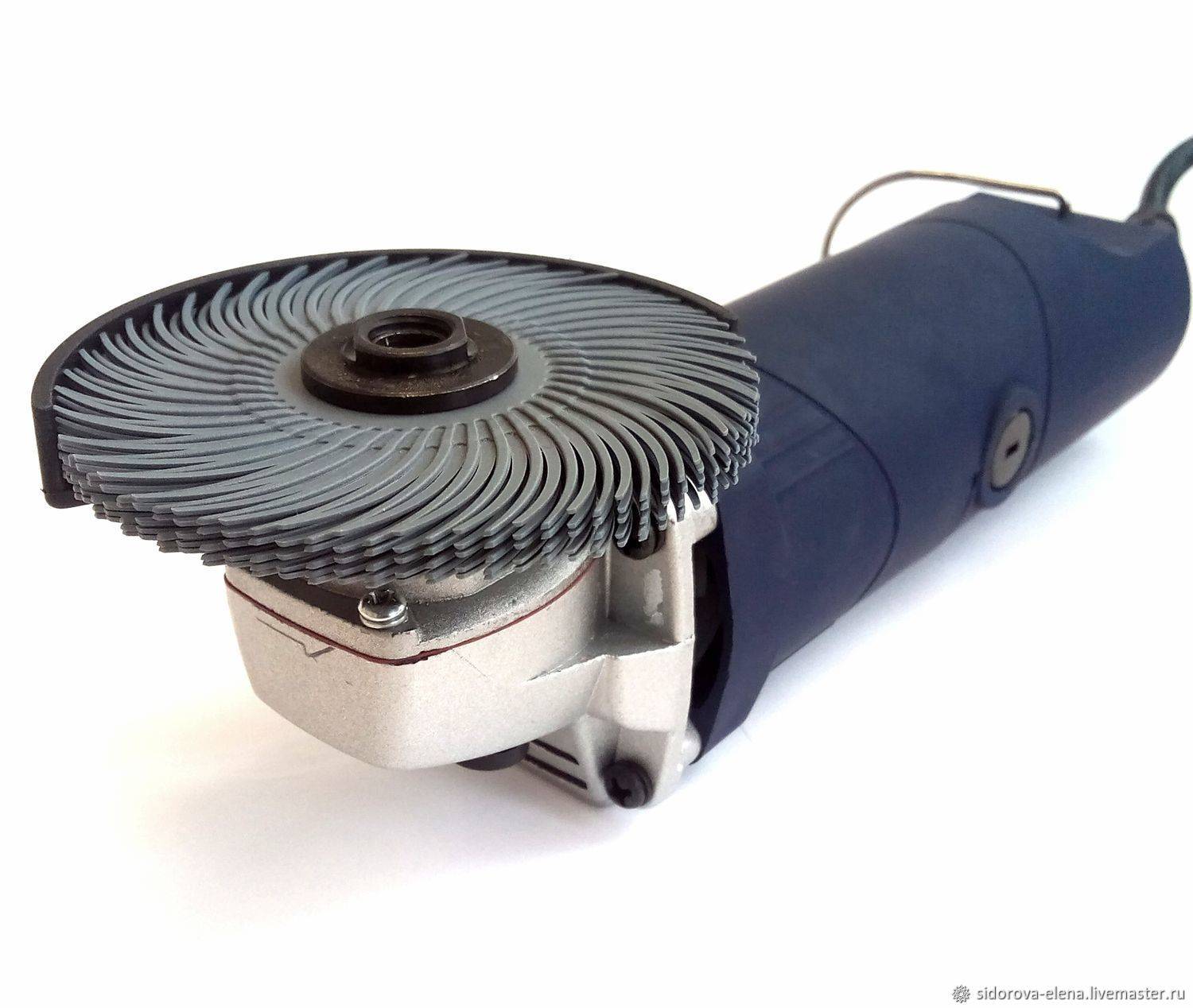

Браширование (от англ. brush – щетка) по своей сути является ничем иным как структурированием древесины путем дополнительной грубой обработки. Последняя заключается в удалении мягких волокон с поверхности материала, дополнительную фактуру приобретают годовые кольца. Название техника получила из-за того, что для придания нужной структуры древесине используются щетки.

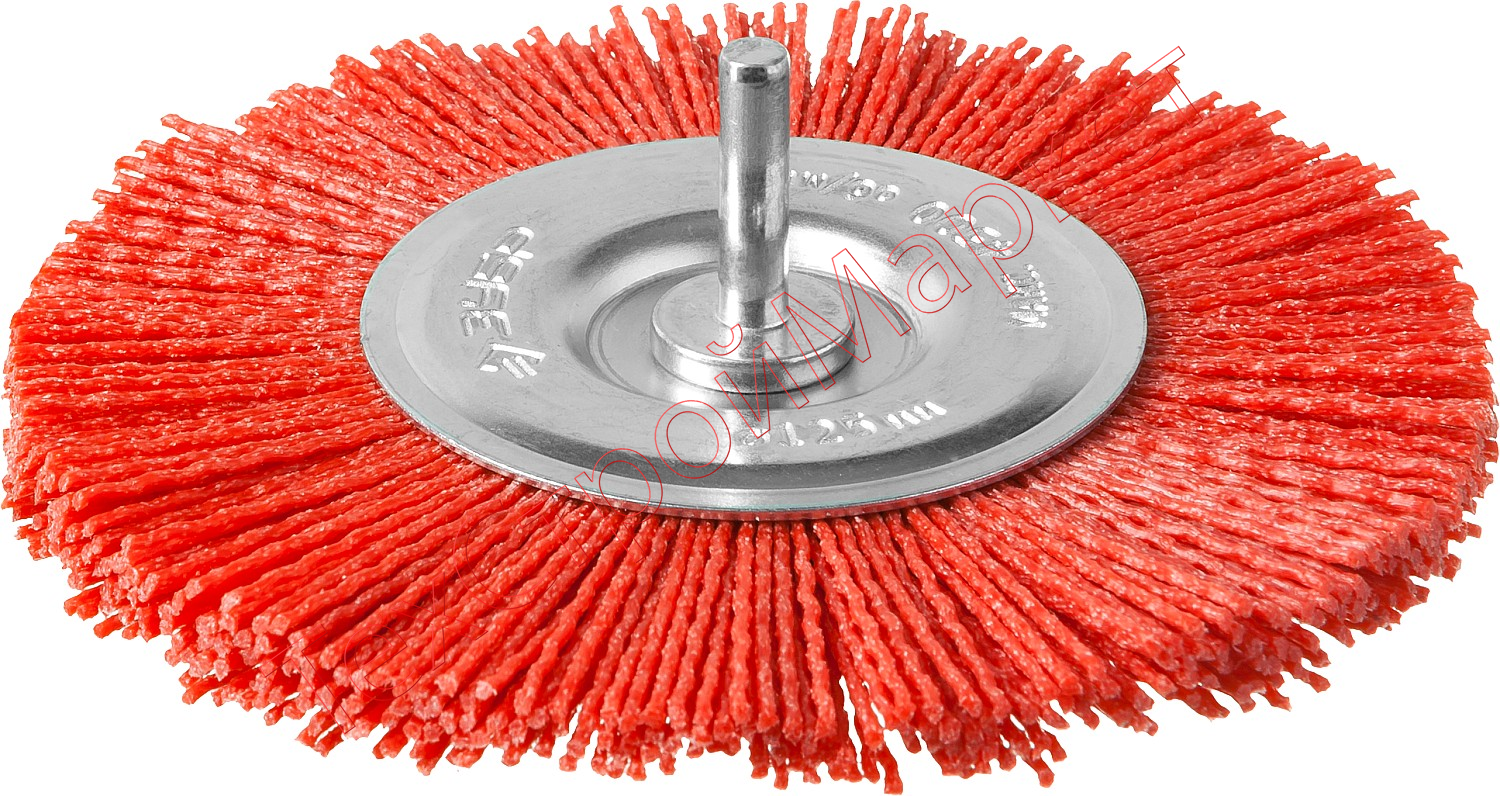

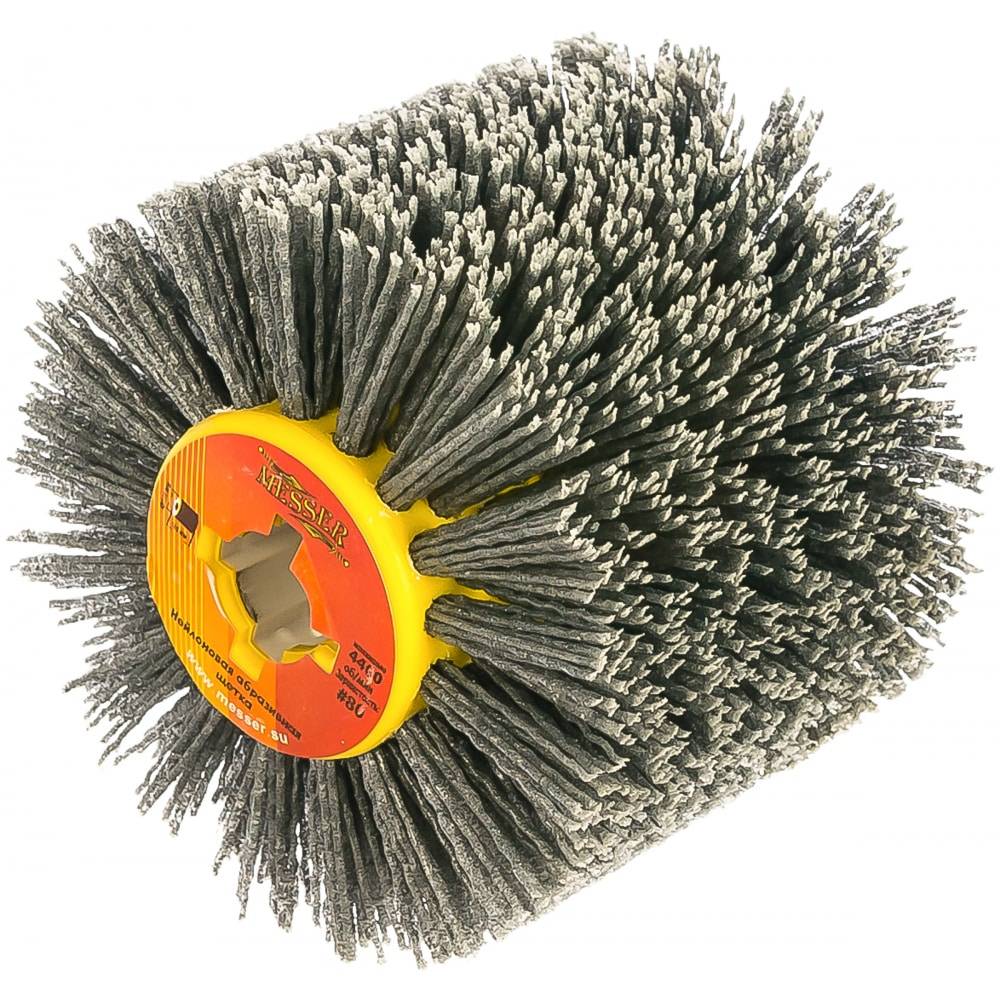

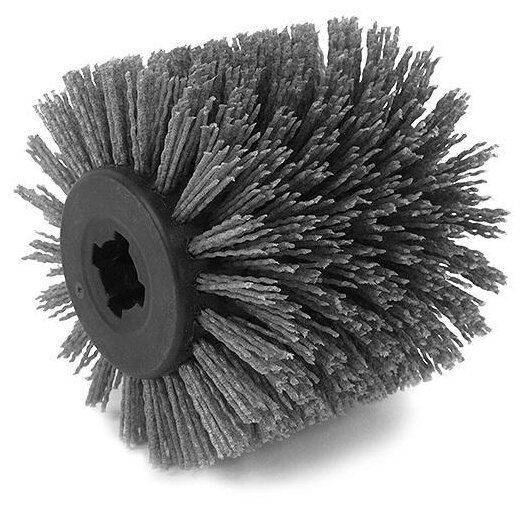

Виды браширования напрямую влияют на то, какие именно щетки используются:

- Глубокое – используются щетки с толстой металлической щетиной.

- Легкое – создается при помощи щеток с синтетической жесткой щетиной.

Браширование древесины осуществимо своими руками, чаще всего этот метод используют при небольших объемах работ, поскольку он достаточно трудоемкий и продолжительный. Брашировка массивных элементов (паркета, лестниц, крупных досок) чаще всего производится в заводских условиях, где используются специальные станки со сменными щетками, а процесс максимально автоматизирован.

Способов браширования несколько, но самыми востребованными являются следующие:

- Ручной – используются щетки и абразивные материалы. Ручная обработка представляет большую декоративную ценность, но более трудоемкая, подойдет для небольших элементов.

- Электромеханический – используется угловая шлифовальная или брашировальная машинка для соответствующих материалов, а также подходящие насадки для дрели или болгарки.

Естественное старение древесины – процесс длительный. Под действием внешних факторов (ультрафиолет, температурные перепады, осадки, ветер) происходит износ ствола дерева. Поверхность буквально крошится, на своем месте остаются только самые твердые волокна. Декоративный эффект присутствует, но в ходе естественных процессов материал теряет свои основные свойства: становится менее прочным, подвержен разрушению, гниению.

К преимуществам браширования древесины следует отнести:

- Улучшение изначальных свойств древесины. Материал становится более крепким, менее рыхлым, устойчивым к воздействию внешних факторов, плесени, грибкам.

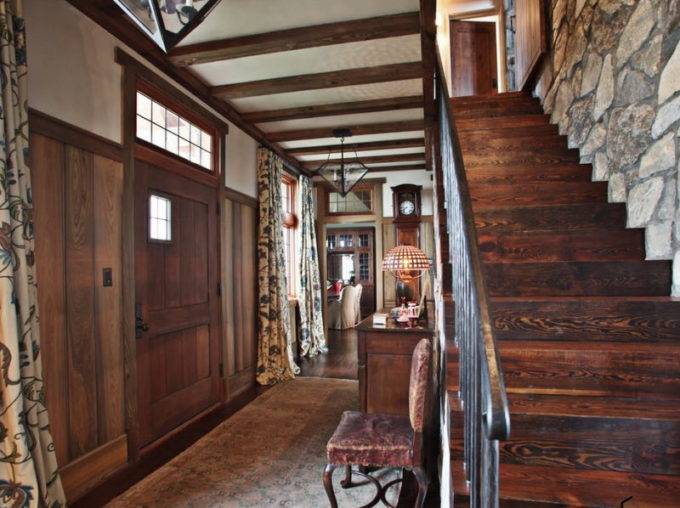

- Высокие декоративные качества, основанные на заметном контрасте и яркости фактуры после удаления мягкого слоя волокон. Подобные материалы и элементы декора универсальны, вписываются практически в любой интерьер, делают его более солидным, эксклюзивным.

- Большой выбор древесины для последующей обработки.

- Тонирование древесины может осуществляться сразу несколькими цветами. Например, основа прокрашивается в светлый оттенок, а поры в контрастный темный или яркий.

Единственным недостатком брашированной древесины можно считать сложность обработки, процесс отнимет много сил и времени.

Возможностей применения брашированного дерева множество, тем более, готовому изделию можно придать практически любой вид, отталкиваясь от общего стиля интерьера. Это может быть монотонный или комбинированный цвет, эффект пыльной или заплесневелой поверхности, имитация сколов, трещин, тиснение золотом или серебром.

Методы состаривания дерева

Искусственное состаривание дерева активно применяется дизайнерами в создании уникальных интерьерных проектов. Объясняется такая популярность просто: древесина сохраняет все свои физические характеристики, при этом приобретает новый, эффектный и самобытный вид.

Существует три метода состаривания древесины:

- Механический – деревянная поверхность либо обрабатывается щеткой из металла, в результате чего снимается мягкий верхний слой, а фактура становится рельефной (брашировка); либо наносятся тонирующие составы с последующей шлифовкой доски (патинирование). Часто оба способа комбинируют для получения более выразительной фактуры и цвета дерева.

- Химический – на поверхность наносится специальный состав на основе щелочи или нашатырного спирта, меняющий цвет верхних слоев древесины лиственных пород.

- Термический – слабый обжиг древесины любого вида горелкой с последующей шлифовкой металлической щеткой и тонированием.

Несмотря на сложность, технология браширования древесины сегодня является одной из самых популярных среди всех видов декоративной обработки. Она используется при изготовлении стилизованной под старину мебели, паркета, настенных и потолочных панелей, дверей, лестниц, настилов. Подобная декоративная отделка уместна в интерьере квартир, кафе, магазинов, галерей, студий. Состаренное дерево добавляет любой обстановке выразительности, намекает на «историчность» места.

Технологические циклы процессов сращивания древесины

Весь цикл включает в себя следующие этапы:

- Подбор и сортировка исходного сырья;

- Сушка пиломатериала, отобранного для сращивания;

- Черновая обработка по выравниванию сырья;

- Удаление дефектов сырья;

- Торцовка и изготовление шипов для соединений;

- Сортировка полученных ламелей;

- Сам процесс сращивания – укладка, проклейка, прессование;

- Выдержка сращенных изделий до полной полимеризации клея;

- Чистовая обработка сращенной древесины.

Пиломатериал после сортировки и сушки до влажности 8-16% поступает в цех для производства сращенной древесины. Существует поставка в пакетах древесины с прокладками и без таковых. При поставке пакетов с прокладками, возникает необходимость введения дополнительной операции – снятие древесины с прокладок. В конкретном случае все зависит от выбранной технологии.

Следующий этап – черновая обработка. Необходима для выравнивания поверхностей со всех сторон. Основная задача – убрать неровности, возникшие в процессе сушки пиломатериала от коробления. После проведения черновой обработки допускаются мелкие дефекты в виде недостаточно качественной простружки. Далее убираем те дефекты, которые повлияют на качество конечного изделия. Получаем новую, готовую к дальнейшей обработке ламель.

В зависимости от того, какой вид продукции предполагается получить на выходе, технолог дает указание на характер дефектов, которые должны быть вырезаны из заготовок, либо отсортированы на получение более дешевых материалов. Так, клееная древесина под покраску может содержать большее количество дефектов, чем высококачественный клееный брус или щит:

Допустимые дефекты древесины для производства клееного бруса под покраску

- синеву;

- сучки;

- смолистость;

- наличие обзолов;

- другие виды повреждений.

Торцовка ламелей происходит в автоматическом или полуавтоматическом режиме. Автоматический режим предполагает раскрой деталей по заданной программе. При работе в полуавтоматическом режиме, задача оператора станка распределить в какой карман направить ту или иную ламель для торцевания.

Для того чтобы использовать древесину по максимуму, ламели с дефектами склеивают по технологии – одна сторона готовой продукции (лицевая) не должна содержать дефектов, а все дефекты должны оказаться на изнаночной стороне изделия

Для этого важно не ошибиться при компоновке сращиваемого материала. Также поступают при наличии обзола

Укладывают ламели так, чтобы все детали с обзолом оказались на одном из торцов готового изделия.

Все полученные ламели складываются по сортам на поддоны и подписываются. Такой подход позволяет четко отслеживать процесс производства. Сращивание ламелей производится только после накопления объемов, достаточных для работы смены. В иных случаях это нерационально, так как требует много лишних операций по перестановке оборудования и сырья.

В производстве клееного бруса неизбежно возникают потери при нарезке шипов для соединения и при обрезке сращенных ламелей в готовый размер. Гораздо выгоднее изготавливать продукцию большей длины, поскольку при этом значительно сокращается количество отходов.

Свойства и строение

Породы и сорта

Сушка и заготовка

Обработка

Инструменты

Конструктивные дефекты древесины

Обычно дефектная древесина отбраковывается при отборе. Работа с такими заготовками чревата не только подпалинами (они появятся обязательно даже на точно выставленном станке), но и травмами. При этом материал может быть чистым, без гнили и сучков.

Основные приметы конструктивных дефектов:

Продольная кривизна по толщине заготовки. Мастера называют такие заготовки «сабля». Если кривизна небольшая (высота прогиба до 10 мм на 1 м), заготовку можно прижать посильнее при распиловке. Заготовки большей кривизны отбраковываются.

Продольная кривизна по ширине заготовки. Народное название — «коромысло». Правило то же, что и с «саблей», но допустимый прогиб — 20 мм.

Волокна дерева не параллельны заготовке. Наиболее опасный вид дефекта — в заготовке есть существенные внутренние напряжения. При распиловке они высвобождаются и она может вести себя непредсказуемо. Единственный вариант применить такую заготовку — выровнять её рейсмусом (обоюдным электрорубанком).

Первые два случая могут привести к подпалинам, последний — приведёт обязательно. Продукты распиловки перекошенной древесины будут также иметь кривизну и должны находиться после монтажа в раскреплённом состоянии.

Сращивание на ус и соединение с прирезкой

Сращивание на ус соединяет концы деталей, расположенных на одной прямой, а соединение с прирезкой используется, когда надо соединить две профильные детали под углом друг к другу.

Сращивание на ус

При сращивании на ус детали соединяются одинаковыми скосами на торцах таким образом, что одинаковая толщина деталей остается неизменной.

Соединение с прирезкой

Соединение с прирезкой (с подрезкой, с пригонкой) используется, когда надо соединить в углу две детали с профилем, например, два плинтуса или карниза. Если деталь сдвинется в процессе ее крепления, то зазор будет менее заметен, чем при угловом соединении на ус.

1. Закрепите на месте первый плинтус. Придвиньте к нему вплотную второй плинтус, расположенный вдоль стены.

Закрепите первый плинтус на месте и прижмите к нему второй плинтус, выровняв его вдоль стены.

2. Проведите по профильной поверхности закрепленного плинтуса маленьким деревянным бруском с прижатым к нему карандашом. Карандаш оставит на размечаемом плинтусе линию разметки.

Бруском с прижатым к нему карандашом, приставленным острием ко второму плинтусу, проведите по рельефу первого плинтуса, и карандаш разметит пинию отреза.

3. Обрежьте по линии разметки. Проверьте пригонку и при необходимости подправьте.

Сложные профили

Уложите первый плинтус на место и, поместив второй плинтус в стусло, сделайте на нем скос. Линия, образованная профильной стороной и скосом покажет требуемую форму. Обрежьте по этой линии лобзиком.

Чем клеить дерево

Разновидности клеящих составов

Современные производители поставляют на рынок различные составы, позволяющие легко и правильно справиться с задачей склейки изделий из дерева. В том числе:

- клеевые составы на полиуретановой основе;

- эпоксидная смола;

- ПВА в ассортименте;

- контактные клеевые составы.

Разумеется, правильный выбор клея напрямую зависит от ряда факторов – это и вид дерева, его особенности, нагрузка на будущее изделие и непосредственно клеевой шов, условия эксплуатации будущей мебели. Но в целом, занимаясь склейкой древесины, правильным будет выбрать сразу несколько видов клея – на все случаи жизни.

Характеристики клеев

Первое, на что следует обращать внимание при выборе клея, – это состав. Необходимо чтобы клеевая основа была устойчива к агрессивным средам, температурным перепадам, высокой влажности

Наиболее востребованы следующие виды клеев для древесины:

- ПВА (для дерева);

- промышленный клей, предназначенный для деревянных поверхностей;

- «БФ».

Последний очень популярен среди мастеров благодаря быстрому схватыванию. Правильно клеить таким составом древесину совсем несложно. «БФ» быстро высыхает, не боится гниения, коррозии, влажности, агрессивных сред (бензина и масла).

Различные модификации «БФ» позволяют использовать состав и для наружных работ (БФ-4) и для внутренних (БФ-2)

Важно помнить, что для более качественного и долговечного соединения деталей из дерева между собой клеевой состав правильно наносить в два слоя. Первый слой – это грунтовка, после его нанесения следует выждать не меньше часа для полного высыхания

Второй слой – непосредственно финальный, он сохнет быстрее.

Клей ПВА, используемый в работе с древесиной, радует своей невысокой ценой и нетоксичным составом. Время сцепления деталей – 24 часа.

ПВА не зря пользуется повышенным спросом, ведь его натуральный состав не наносит вреда здоровью человека, что особенно важно для изготовления, например, детской мебели

Единственное, на что следует обратить внимание, – это как правильно клеить древесину, используя ПВА, ведь он обладает невысокой влагостойкостью. В остальном же данный состав ничем не уступает аналогам, имеет несколько разновидностей и может стать надежным помощником в столярном деле

Отдельно следует сказать о промышленном клее – это надежный состав, который не боится влаги, легко наносится на деревянные поверхности и обеспечивает их правильное, надежное сцепление

Он не оказывает негативного влияния на инструменты, что немаловажно в работе

Наихудший случай значительный изгиб

Перед тем как обрабатывать подобную доску, вначале определите, как ею лучше распорядиться. Убирая прогиб с доски длиной 3 м, вы отправите в отходы немало древесины, что демонстрирует фото внизу. Если вам действительно необходима длинная доска, постарайтесь подобрать доску с меньшей кривизной. Если же обязательно нужно получить длинные заготовки из сильно искривленных досок, у вас есть три варианта: распилить их вдоль циркулярной пилой, воспользоваться салазками для круглопильного станка либо ленточной пилой с удлиненным упором — при условии, что длина заготовок не превышает 0,9 м. Обработка на ленточной пиле более длинных досок лишь создаст дополнительные сложности.