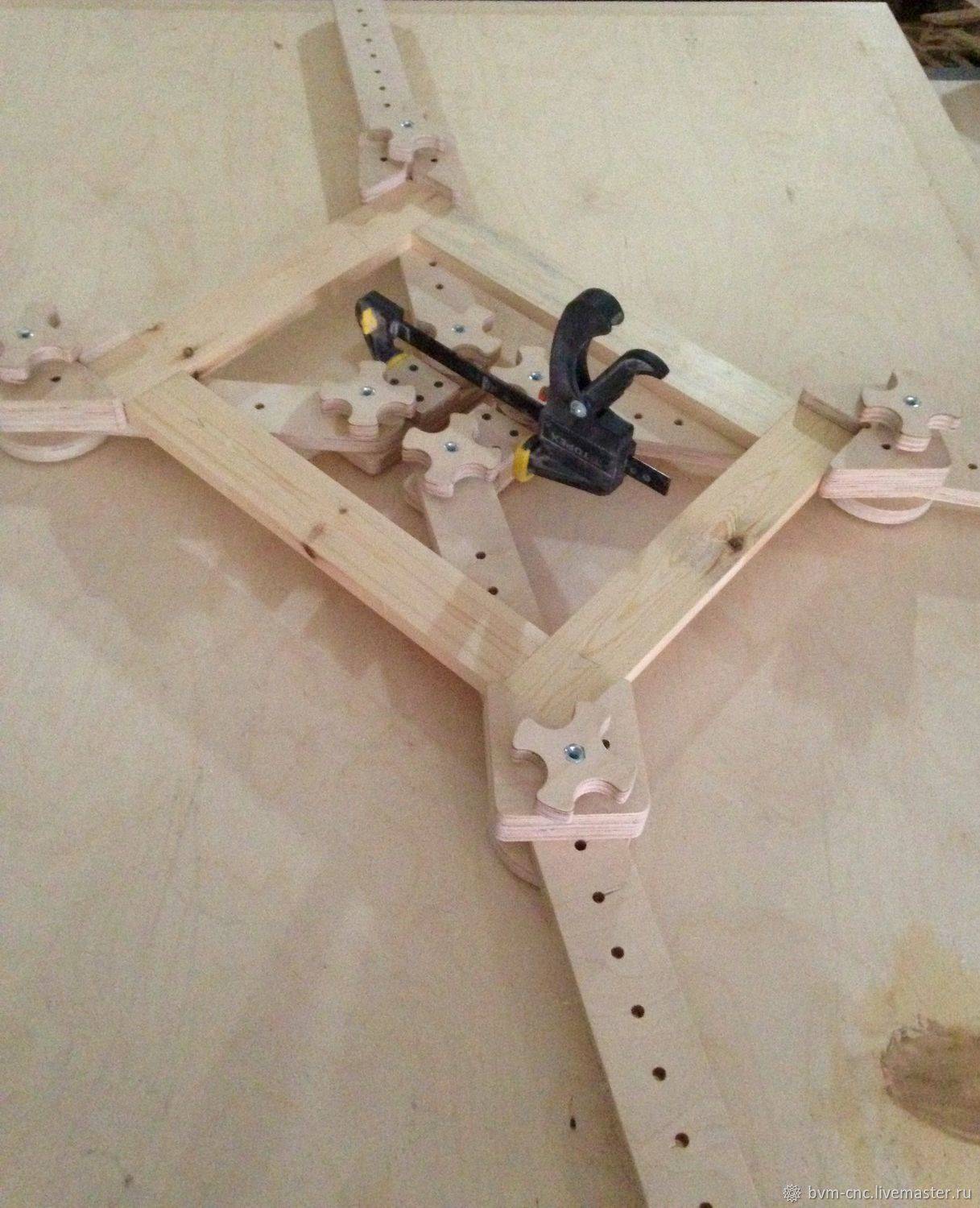

Изготавливаем самодельную струбцину

Заводские инструменты довольно дорогостоящие, да и обходится домашним мастерам с одними размерами таких инструментов вряд ли получится. По этим причинам некоторые умельцы изготавливают угловые струбцины своими руками. К тому же преимущество самодельного устройства — это не только экономия денежных средств, а также:

- обеспечение необходимой прочности приспособлению;

- предусмотрение оборудования, позволяющего фиксировать металлические детали;

- выполнение струбцин различного размера и диаметра.

В случае выполнения несложных работ, для изготовления инструмента можно использовать простые и дешевые материалы.

К вопросу о фиксации

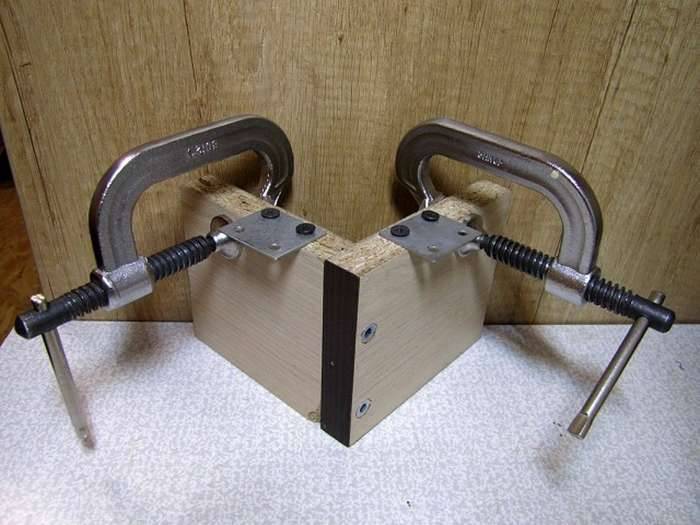

Столярные соединения вполдерева не имеют механической связи, поэтому их закрепляют при помощи склейки. О том, как правильно склеивать дерево и выбирать подходящий клей мы подробно поговорили в предыдущих материалах.

На время высыхания конструкция должна быть зафиксирована струбцинами. Ставя зажимы, убедитесь, что их давление распределяется равномерно. Неправильно установленная струбцина может деформировать детали или нарушить подгонку соединения.

В отличие от рамных конструкций бревна или брус укрепляют по другой технологии. В этом случае для фиксации соединения используют шурупы, шканты или нагели.

Тип соединения, основанный на вхождение шипа в паз, появился в Европе практически одновременно с половой доской и вагонкой. Отделочный материал прост и удобен в монтаже и имеет массу достоинств. Правда, по стоимости он дороже обычных досок и планок, зато стыки получаются намного аккуратнее, да и срок службы на порядок выше.

Пазовое соединение увеличивает прочность покрытия.

Основные сведения

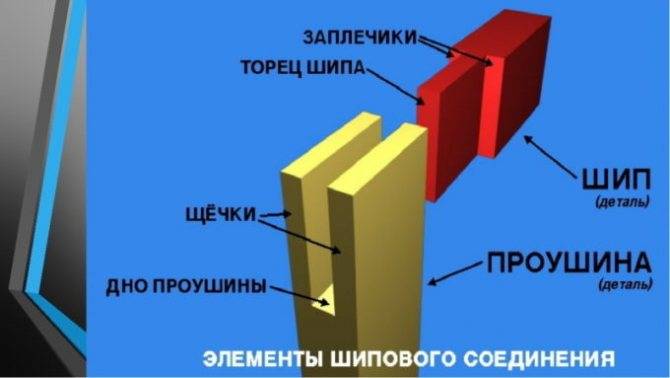

Одним из самых отработанных способов соединения двух деталей считается соединение типа шип–паз. Наибольшее распространение получил такой способ крепежа изделий из древесины. С его помощью скрепляют детали оконных рам, дверных проёмов, различные элементы мебели, стенки деревянных ящиков. Каждый элемент подобных изделий имеет специально изготовленный шип (или несколько штук) или паз (несколько пазов).

Виды основных соединений деталей изготовленных из дерева определены в ГОСТ 9330-76. В этом документе определены следующие характеристики подобного скрепления деревянных деталей:

- правила сокращённого обозначения (аббревиатура) различных соединений;

- чертежи с изображением внешнего вида;

- допустимые размеры каждых элементов;

- порядок и правила определения размеров каждого элемента;

- выражения для расчета размеров необходимого режущего инструмента;

- формула для вычисления прочности собранных элементов;

- порядок проведения проверки и испытание на прочность.

ГОСТ 9330-76 Основные соединения деталей из древесины и древесных материалов. Типы и размеры

Согласно этому стандарту все соединения подразделяются на следующие категории:

- угловые (концевое и срединное);

- ящичное (в основном относится к категории угловых);

- по кромке;

- так называемое по длине «на ус».

Для каждой из этих категорий в стандарте утверждена своя аббревиатура (сокращённое обозначение). Эта маркировка состоит из двух заглавных букв кириллицы и одной цифры. Например, УК-2 обозначает, что речь идёт о соединении с двойным открытым сквозным шипом, УК-9 соединение «на ус» со вставным несквозным круглым шипом. Более подробно весь перечень изложен в тексте принятого стандарта.

Любой тип сопровождается подробным чертежом. На каждом из них приведена фронтальная и профильная проекции с указанием размеров, формул по вычислению каждого элемента, готовые результаты. Для получения прочного соединения стандартом определены допуски, которые необходимо соблюдать при изготовлении каждого из элементов. Подробно приведены параметры углового шипа (его длина, шаг и затупление). На основании приведенных результатов в госте разработаны рекомендации по выбору необходимого режущего инструмента. Отдельно сделаны ссылки на другие документы (стандарты) определяющие какими средствами необходимо крепить каждое из перечисленных изделий.

Виды шипового соединения

На сегодня разработано большое многообразие таких способов крепежа деревянных деталей. Все виды шиповых соединений классифицируются по следующим признакам:

- количеству шипов;

- их форме;

- глубине проушины (сквозные или нет);

По первому признаку шиповые соединения бывают: одинарные, двойные, многократные. Он определяет количество изготовленных элементов крепежа. Основными формами шипа считаются:

- прямоугольный (имеет различную длину, шаг и угол при вершине);

- круглый;

- треугольный;

- так называемый «ласточкин хвост» (односторонний или двухсторонний);

- зубчатый (с различным углом наклона);

- угловой.

Выбор формы и размеров зависит от применяемого материала и уровня нагрузки, которую должна выдерживать вся конструкция. Большое распространение получило шиповое соединение со множеством прямоугольных шипов. Основным его достоинством считается простота изготовления и возможность применения его для любой древесины.

Трубная струбцина

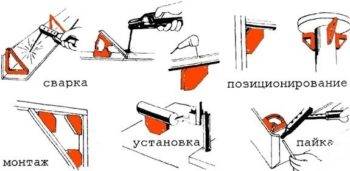

Сварка металлических труб торец в торец является сложной операцией. Более простой считается приварка трубы к готовой системе. Конструкция для таких случаев изготавливается из металлического уголка и стальных пластин. Фиксировать половинки такого устройства следует традиционным методом, а именно шпильками с резьбой. В результате можно получить достаточно простую и эффективную конструкцию, которая значительно облегчит работу при сварке труб с различными конструкциями.

Имеются и другие виды конструкций, среди которых кулачковые механизмы, ленточные и зажимы для проволоки, которые могут пригодиться для работ со специфическими конструкциями, включая особо хрупкие и тонкие. Однако их изготовление является предметом отдельных мастер-классов и статей на специализированных ресурсах.

Самодельные струбцины являются незаменимыми помощниками для любого мастера, работающего с металлическими и деревянными деталями и изделиями. Изготовить же их достаточно просто и весьма увлекательно

Здесь важно соблюдать технологию изготовления, найти оптимальные инструкции и видеоролики. Покупать же струбцины можно, но они могут в итоге не подойти из-за специфичности заготовок или работы

Именно поэтому следует изготавливать струбцины самостоятельно. Удачной работы с различными заготовками и изготовления самодельных быстрозажимных струбцин!

Рекомендации по выбору способа стыковки

Способ стыковки выбирают в зависимости от нагрузки на узел

Выбор метода зависит от нагрузки, которая будет осуществляться на узел. Последнее зависит от погодных условий, этажности здания и особенностей грунта.

- Если на угол или стену действует, в основном, сила сжатия, предпочтительнее способ «в полдерева». Он достаточно простой и вполне надежный в этом случае.

- Если стена подвергается разрывающей силе, стыковать лучше на прямой накладной замок, коренной шип. Подойдет и «ласточкин хвост».

- При высоких нагрузках на изгиб выбирают «косой замок». Он сложнее, но позволяет нивелировать разнонаправленные нагрузки.

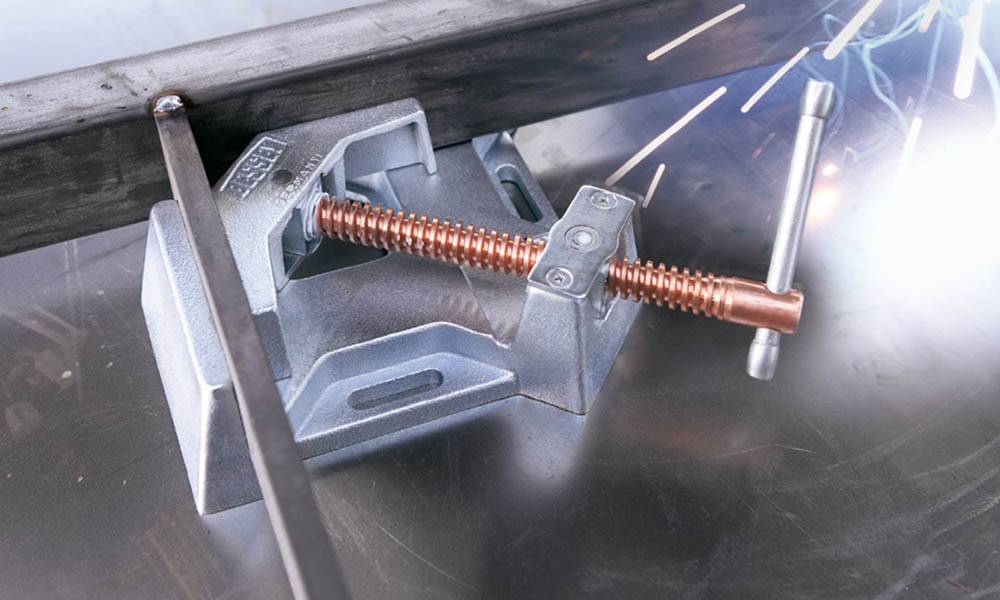

Назначение изделия

Приспособление используется для жесткого закрепления конструкций или отдельных деталей, чтобы приварить их под прямым углом. Состоит из основания или рамы, подвижной платформы, которая оснащена крепежными деталями: винтами или рычагами, при помощи которых регулируется прижатие заготовок. Благодаря подвижности основных деталей такое устройство надежно удерживает конструкции из металла, имеющие различные габариты. Когда в наличие имеется несколько аналогичных струбцин, то можно легко сформировать любые сложные конструкции или простые рамы, например, для гаражных ворот, а затем проварить угловые соединения. Максимально допустимый диаметр детали до 400 мм, т. е. профильная труба 400х400 будет зажата прочно и ворота для въезда на загородный участок будут сварены точно под прямым углом баз досадных перекосов.

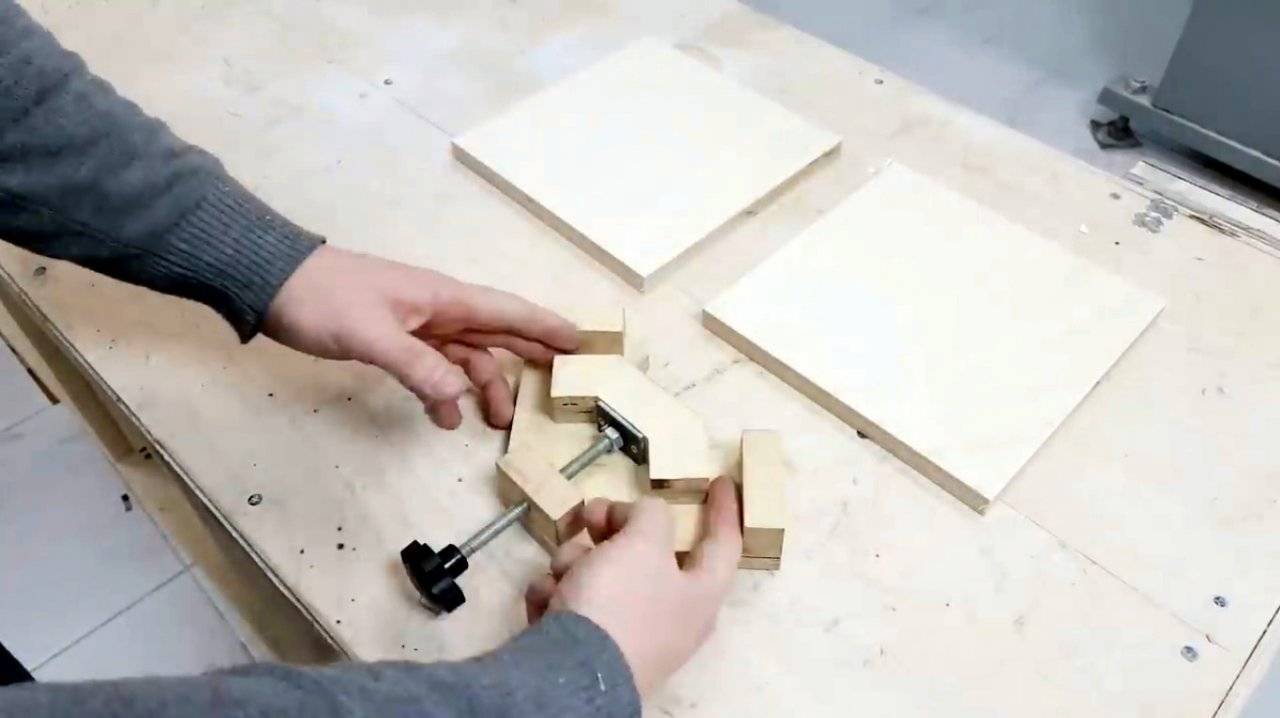

Быстрозажимный способ

Если обычную винтовую струбцину необходимо закручивать и тратить время, то быстрозажимная сможет прижать две поверхности очень быстро. Необходимые элементы:

- Фанера 3 или 4 мм.

- Пружины (чем жёстче будут использоваться пружины тем сильнее будет прижим).

- Небольшой кусок фанеры 1,5 или 2 мм, для изготовления шаблонов.

Для начала вырезать готовые детали по шаблонам.Затем в заготовке под номером 1 сделать вырезы ручным фрезером.

Следующим шагом будет подготовка стальной планки, по которой будет перемещаться движущая часть. Ее можно вырезать из листового металла толщиной 5-7 мм.

Затем собрать сам механизм, для этого понадобятся пружины и две стальные планки с прорезями посередине, которые довольно легко можно прорезать болгаркой. Собрать механизм, как показано на рис. 10.

Приварить неподвижную часть губок на предварительно приготовленную планку длиной 50 см и шириной 3 см. На сами губки необходимо изготовить деревянные наконечники, для того чтобы во время зажима не царапать изделие.

Приварить неподвижную часть губок на предварительно приготовленную планку длиной 50 см и шириной 3 см. На сами губки необходимо изготовить деревянные наконечники, для того чтобы во время зажима не царапать изделие.

Все детали из дерева можно пропитать суперклеем для увеличения срока службы инструмента. Конечный вариант выглядит следующим образом:

Этот вид струбцины очень удобен и позволяет сжимать довольно большие детали между собой, а усилие сжатия может доходить до 400 кг.

Таким образом, для фиксаций различных деталей в неподвижном состоянии и при сварочных работах подойдут струбцины различных типов, которые сделают работу более комфортной.

Торцевое соединение

Этот вид стыковки древесного материала имеет еще одну профессиональную формулировку – наращивание. Характерным отличием этого соединения является увеличение длины компонента строения за счет сбивания между собой древесных элементов во фронтонной части. Учитывая способ крепления деталей, изделия такого вида производства переносят значительные нагрузки при деформации древесины: сжатие, искривление или растяжение. Доска, полученная в результате наращивания, может быть прочнее цельного древесного массива.

Наращивание деревянных элементов, сопротивляющихся сжатию, может иметь несколько вариаций строения. Отличительной чертой данного наращивания являются брусья, обладающие и пазом и накладкой, зачастую имеющие одинаковые размеры по толщине и длине. Экспериментируя, появляется возможность выполнения стыкования материала с прямой накладной частью в половину дерева, или же выполнить стыкование с косой накладной частью. Для максимальной прочности элемента можно усложнить его шипами или несколькими видами стыка. Для оформления такого вида стыка понадобится вспомогательная клеевая фиксация либо же крепление шурупами или гвоздями.

По существу, торцевое наращивание сопротивляющееся растяжению, имеет накладную часть в замок. Для выполнения данного вида стыкования следует расчертить накладку и, следовательно, на одной из деталей необходимо вырезать паз, а на другой зубец. Подобный замок даст возможность избежать расстыковки деталей и сохранит надежность строения. Этот вид стыкования может иметь как прямую, так и косую накладную часть. В виде страховочного крепления можно применить клей, шурупы и гвозди.

Сопротивляющееся искривлению торцевое наращивание в основе фиксации практикует накладную часть с косым или ступенчатым стыком. Характерной чертой первого способа является срез торцевых сторон элемента под острым углом. Стоит отметить, что при выпиливании торцов не следует нарушать угол среза. Отличием второго типа от первого является наличие на фронтонных сторонах маленьких пазов и зубцов. Оба вида стыковок элементов обязаны быть с ровной поверхностью для накладок.

Для постройки больших домов из деревянных брусьев при их фиксации применяется железное либо древесное крепление. Древесными креплениями служат вставные или выдолбленные шипы, а железными служат хомуты и крепления железной проволокой. Чаще всего встречаются крепления бруса железными болтами.

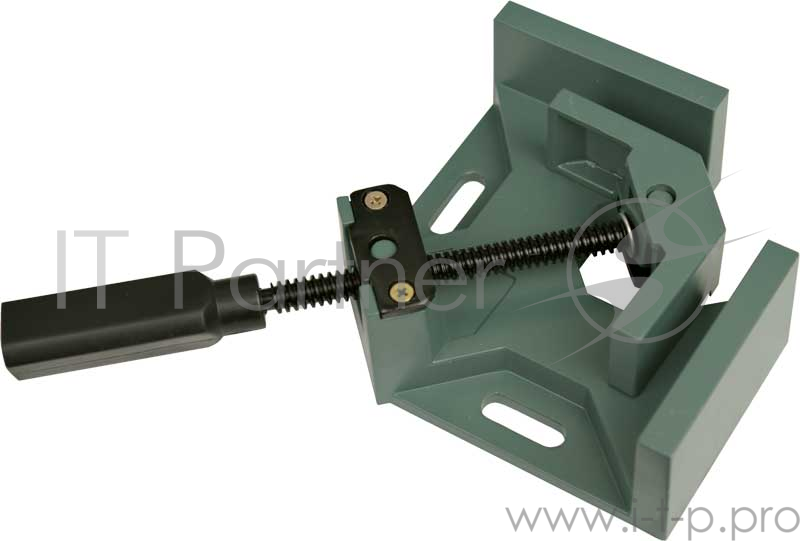

Назначение

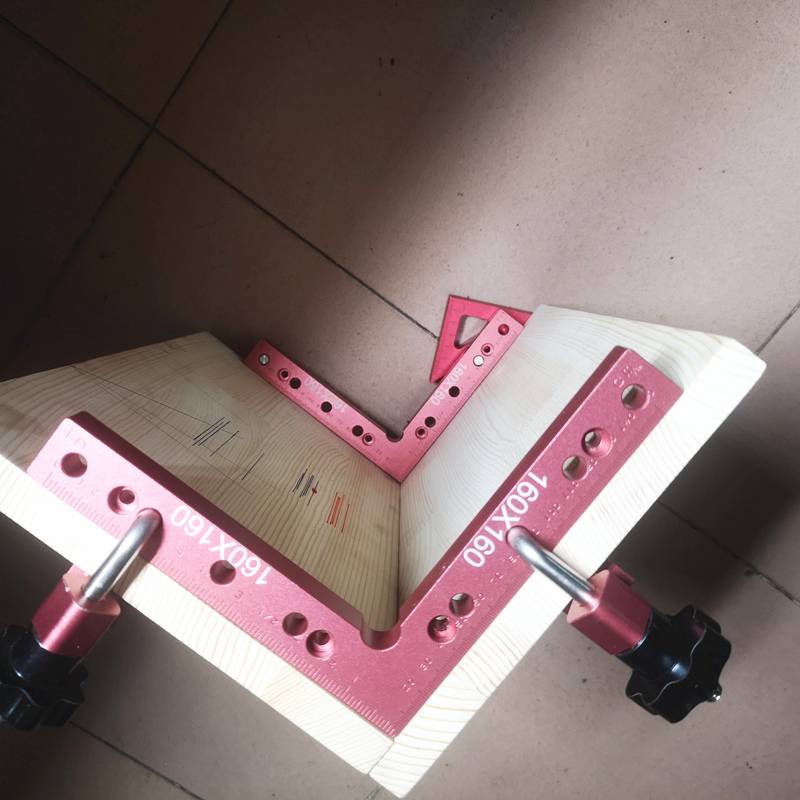

Угловая струбцина получила весьма широкое распространение. При этом основное предназначение лишь одно – фиксация заготовок относительно друг друга. Среди особенностей отметим следующее:

- При механической обработке нужно проводить надежную фиксацию. В противном случае есть вероятность существенного снижения качества получаемой поверхности.

- Угловой вариант исполнения обеспечивает сильный прижим и надежную фиксацию двух элементов при их склеивании.

Конструкция струбцины может несколько отличаться, все зависит от конкретного случая. При фиксации хрупких материалов предусматривается применение упругой прокладки, которая исключает вероятность повреждения поверхностного слоя.

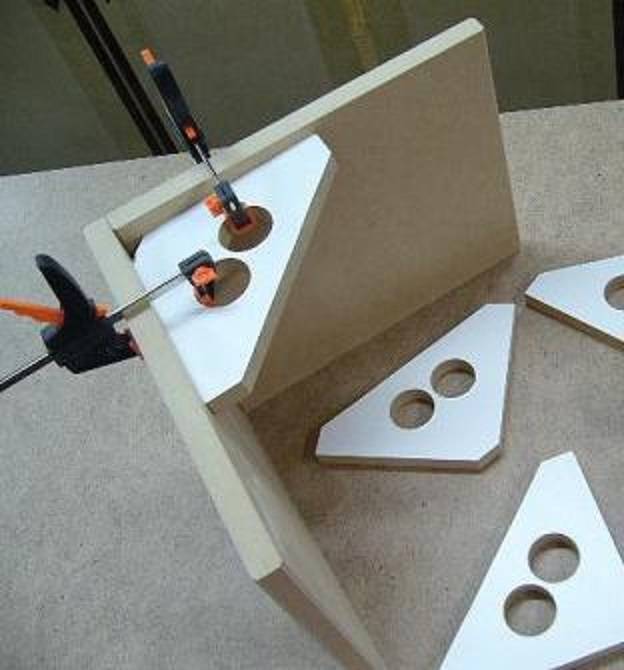

Назначение угловой струбцины для сборки мебели, особенности инструмента

Владельцы квартир нередко самостоятельно изготавливают мебельные конструкции или собирают их. В этой работе им некому помочь, поэтому приходится, при выполнении отдельных операций одновременно удерживать детали и обрабатывать их. Те, кто когда-либо выполнял подобные операции, подтвердит, что это очень сложная процедура, ведь нужно потратить много времени и усилий, чтобы зафиксировать детали. Для решения таких сложных проблем и создана угловая струбцина для сборки мебели, которая упростит задачу, играя роль «третьей руки».

Что собой представляет

Инструмент используют для скрепления элементов мебельной конструкции. Он не требует колоссальных усилий. Чтобы временно зафиксировать элементы мебельных конструкций, используют струбцину для сборки мебели. Суть ее заключается не в форме, а в функциях, которые она выполняет. Струбцина является инструментом, фиксирующим детали мебели, расположенные перпендикулярно по отношению друг к другу.

Устройство, фиксирующее детали под определенным углом, называют угловой струбциной.

Изделие имеет самые различные варианты исполнения. Типичное устройство имеет простой и компактный зажим мебельный, фиксирующий детали под углом 90 градусов:

- корпус;

- винтовые прижимы;

- поджимные пятки.

Угловые устройства имеют разновидности по конструкции и бывают:

- объемными, фиксирующими 3 элемента, направленных в три разные стороны;

- угловыми, фиксирующими два элемента, расположенных под нужным углом;

- обычными, которые фиксируют 2 детали, деталь и поверхность верстака.

Схема

Назначение

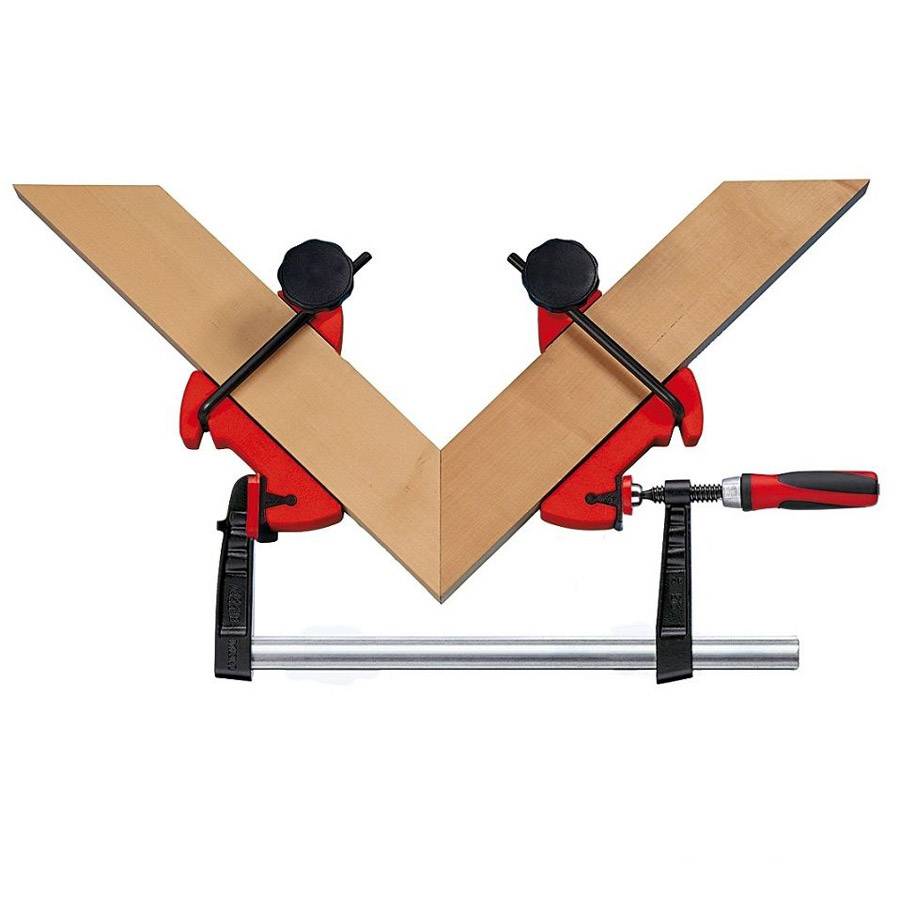

Применяют угловые струбцины, чтобы:

- зафиксировать прямой угол, также существуют приборы для любых размеров углов;

- отпилить детали под нужным углом;

- при сборке мебели с целью выполнения стяжек;

- при сборке шкафчиков, выдвижных ящиков и прочих работ, где есть потребность в угловой фиксации;

- она ценна тем, что при ее использовании можно выполнять работу двумя руками: деталь зажимают в нужном месте, приставляют кондуктор, сверлят, затем закручивают;

- для изготовления конструкций из дерева, профильного металла, рам, мебели.

Инструмент применяют в работе сварщики, плотники, столяры, слесари.

Из каких материалов изготавливается

В промышленных условиях инструмент изготавливают из дюралюминия и сплавов из него. Для изготовления дома применяют различные материалы: железо, дюралюминий, дерево. Чаще всего это древесина твердых пород:

- береза;

- граб;

- бук;

- лиственница.

Данные сорта древесины хорошо восстанавливают форму, отличаются упругостью и прочностью. Они более твердые, чем детали, из которых изготавливается мебель. Поэтому это компенсируется использованием:

- набоек из дерева;

- кожи;

- войлока;

- светлой резины.

Рамы изготавливают из металлопроката, древесины. Для этого подходят профильные уголки или трубы, тщательно зачищенные, покрашенные, чтобы на изделии не оставалось царапин, следов ржавчины. Для исключения механических повреждений лучше наклеить на металлические конструкции планки из древесины.

Для оптимальной плавности регулировки при затяжке деревянных элементов, шпилька должна быть с резьбой трапециевидного или прямого профиля. Ручку можно сделать из дерева или, сделав отверстие в шпильке, вставить в нее пруток в виде рычажка. Такая струбцина будет прочной и послужит долго.

Деревянная

Металлическая

Правила использования

Струбцины облегчают процесс работы. Они используются для мебельных работ, требующих угловой фиксации. Устройство поддерживает заготовку. Правила ее использования предельно просты:

- угол устройства должен соответствовать 90 градусов;

- при повороте рукоятки придерживающие деталь пятки начинают сжиматься, фиксируя ее;

- вращение ее в обратную сторону разжимает пятки;

- устройство фиксирует детали, чтобы просверлить их вместе;

- для удобства выполнения отдельных работ тиски струбцины закрепляют к верстаку.

Способы продольного соединения

Соединение брусков из древесины возможно в продольном направлении для удлинения элемента и в поперечном. Чтобы состыковать балки в длину, предлагают следующие технологии.

- На коренной шип – в торцах элементов вырезают шип и паз и соединяют. Им рекомендуется придать форму трапеции – «ласточкин хвост». Такой вариант исключает возможность горизонтальных колебаний.

- Продольный на нагелях – в торцах бруса вырезают пропилы. Затем в получаемый паз забивают шпонку. Эту деталь делают из породы более твердого дерева. Для надежности шпонку смазывают клеем. Затем второй брус буквально набивают на планку встык с первым.

- «В полдерева» – на торцах делают более сложный распил с углом в 90 градусов и глубиной в половину толщины бруса. При продольном соединении сцепление нужно дублировать шпонкой. Для этого в месте стыковки высверливают отверстие и после совмещения брусьев забивают в него деревянную шпонку или нагель. Можно продублировать крепеж металлическими скобами.

- Способ косого замка – сначала концы брусков спиливают под углом. Угол небольшой, поэтому спил получается достаточно длинный. Затем в верхней части вырезают углубление прямоугольной формы и под некоторым углом. Получается комбинация углубления и выступа. То же самое проделывают со вторым брусом. Стыкуют элементы, высверливают отверстие под крепеж и забивают в него деревянную шпонку. Метод сложный, но соединение обеспечивает очень прочное.

Особенности самостоятельного производства

При проектировании кондуктора под конфирмат необходимо правильно рассчитать, какие функции он должен будет выполнять в последующем. Делать его нужно под наиболее часто используемые крепления в доме. Если такое приспособление требуется мебельщикам для постоянной работы, то лучше купить заводский образец, который отличается большой точностью работы. К тому же производители зачастую в комплекте прилагают дополнительные крепежи, упоры и шаблоны.

Цена подобного устройства для профессионального использования составляет от 400 до 1100 рублей. Зависит она от непосредственных возможностей определённого агрегата, количества проделываемых отверстий, их длине и прочее. Многие интересуются, как сделать мебельный кондуктор своими руками. Чертежи с размерами являются обязательными для начинающих мастеров, поскольку позволяют сделать конструкцию качественно с первой попытки. Подобные схемы можно найти в интернете.

В основном кондуктор имеет такие элементы:

- Основа изделия. Она непосредственно прикладывается к плоскости мебели, на которой и будут сверлиться отверстия.

- Направляющие втулки. Через них проходит сверло.

- Детали для зажима поверхности. Как правило, они находятся на торцевой части кондуктора.

Дальше нужно позаботиться о правильном направлении втулки. Её можно сделать из нержавеющей трубы. Длина втулки должна быть как минимум в два раза больше, чем отверстие, в котором она будет находиться на уголке. Втулка в отверстии должна сидеть с натягом. Самый простой и распространённый вариант — это посадка по принципу вала. Под уже известный диаметр втулки сверлится соответствующее отверстие в уголке, а после этого производится посадка. Рекомендуется использовать посадку с маленьким натягом.

Читать также: Струбцина для сэндвич панелей своими руками

Бывают случаи, когда кондуктор нужно сделать под сверление глубоких отверстий. Тогда втулка изготавливается с буртиком. Количество возможных отверстий, их длина и расстояние между ними выбирается под определённые потребности каждого мастера.

Для крепления приспособления могут быть использованы несколько вариантов:

- Упор с пружины. Кондуктор будет приживаться к обрабатываемому материалу с помощью пружинной силы. Для этих целей можно использовать любую плоскую пружину с необходимой силой.

- Крепление к дереву с помощью саморезов. С помощью такого метода кондуктор прижимается и удерживается на рабочей поверхности благодаря силе трения. Подобный метод крепления позволяет использовать образовавшиеся пометки для последующего центрирования детали. При работе с ДСП нужно с большой аккуратностью использовать такой метод.

- Струбцины с резиновыми прокладками. Опасен такой метод возможным смещением оси втулки. Происходит это, потому что вес кондуктора увеличивается, а втулки поддаются искривлению. Поэтому нужно сначала приложить кондуктор к поверхности, пометить будущее отверстие, а потом приступать к сверлению.

Струбцина из стали

Более трудным вариантом является самодельные струбцины из металла. Чаще всего они тоже выглядят как английская буква «F». То, что отличает ее от деревянной, понятно из названия — в ее устройства входят металлические детали.

![]()

Важно учитывать, что от свойств металла зависит долговечность самого изделия. Пластины — наиболее трудные детали в этом устройстве, в них необходимо проделать несколько отверстий

![]()

После того, как вы закончите изготавливать деталь струбцины, вам необходимо будет зачистить ее поверхность с помощью наждачки или чего-либо другого, потому как эта деталь должна быть гладкой, без внешних дефектов и заусенцев.

Сплачивание досок

Ящики и составные части макетных корпусов производят из раздельных элементов древесины. В данном случае применяются такие виды соединений как сращивание, сплачивание или вязка. Сплачиванием можно назвать стыковку досок по их параметрам: толщина или ширина, у которых волокна древесного материала расположены параллельно. Метод сплачивания в основном применяется для создания громоздких строений.

Для производства цельных лесозаготовок из индивидуальных компонентов используют гвозди, шурупы, клей, нагели, а при сплачивании разъемных заготовок применяют шины и клинья. Часто встречающимся приемом сплачивания считается слияние элементов схлестыванием встык кромками либо пластями. Чем тоньше доска в процессе сплачивания, тем меньше вероятность деформации материала.

В процессе сплачивания важно принимать во внимание размещение годичных слоев на древесине. В сравнении с лесозаготовками, которые соединены кромками, заготовки сплаченные встык пластями значительно устойчивее и буквально не поддаются деформации. Для разъемных корпусов древесный материал сплачивают так, чтобы годичные кольца располагались выпуклой частью к плоскости разъема, а для строения разъемных ящичков маленького размера – в обратном порядке

Сплачивание, выполненное стыковкой доски в фалец и в шпунт, не обеспечит крепкой сбитой линии шва. Данный вид стыкования применяют для выпуска товара без адгезии, применяемый в условиях высокой влажности

Для разъемных корпусов древесный материал сплачивают так, чтобы годичные кольца располагались выпуклой частью к плоскости разъема, а для строения разъемных ящичков маленького размера – в обратном порядке. Сплачивание, выполненное стыковкой доски в фалец и в шпунт, не обеспечит крепкой сбитой линии шва. Данный вид стыкования применяют для выпуска товара без адгезии, применяемый в условиях высокой влажности.

Виды сплачивания:

- Сплачивание на гладкую фугу. Доски предварительно фугуют, стыкуют, смазывают клеем, закрепляют фиксаторами до высыхания;

- Сплачивание с внедрением добавочных связей. Доски предварительно выравнивают, во фронтонах высверливаются проколы для шпилек. Вбивают скобы для увеличения долговечности;

- Сплачивание несущих составляющих. Стыковка досок в половину дерева с накладной частью на площадь стыковки усиливающих планок.

Универсальный вариант

Если приходится сваривать трубы под разными углами, то этот вариант будет предпочтительным. Для изготовления понадобятся 2 уголка 70 мм на 70 мм, 2 планки толстого металла 7-10 мм (можно толще) 3 болта м17 и 5 гаек.

Затем в кусках уголков просверлить отверстия и с каждой стороны приварить по одной гайке. Такая конструкция струбцин хороша тем, что есть возможность сваривать трубы под любым углом, достаточно открутить гайку на планках и выставить нужный угол, а болты которые вкручиваются сверху в струбцины, обеспечат надежный крепеж трубы. Такую конструкцию можно зажать в тисках которые имеются в каждой мастерской, предварительно выставив угол. Если необходимо варить трубы с большим диаметром, то уголки берутся толще.

https://youtube.com/watch?v=QcPZZOgZ1Rk

Импровизированные зажимы

Зачастую в столярной работе или при сборке деревянных конструкций не хватает времени на изготовление полноценных струбцин и зажимов. Тогда на помощь приходит смекалка и опыт.

Например, заготовку круглого сечения можно зафиксировать с помощью нескольких колец, набитых на рамку.

Арматурный прут или водопроводную трубу можно зажать с помощью импровизированной струбцины из нескольких брусков и скотча.

Обычный фиксирующий шнур багажника поможет стянуть подобно ленточному зажиму набор из десятка деревянных планок.

Из шприца-пистолета для герметика и скотча можно легко сделать настоящий зажим под доску.

Приспособления с магнитами

Магнитные прижимы относят к установочно-крепежным механизмам. Это значит, что они позволяют правильно расположить детали и закрепить их. Осуществляется данная операция с помощью сильных магнитных элементов.

Какие же преимущества обеспечивает данное приспособление для сварки? Давайте разберемся.

Сварка с помощью магнитных уголков.

Сварка с помощью магнитных уголков.

К основным достоинствам можно отнести:

- возможность быстрого соединения деталей;

- установка деталей под разными наклонами за счет использования магнитного уголка для сварки;

- значительное уменьшение времени на подготовительные работы;

- небольшие габариты;

- наличие в некоторых моделях активатора магнитного поля;

- возможность быстрой и легкой чистки магнитов.

Главным недостатком подобных приспособлений является ограничение их применения в зависимости от материала. Немагнитные металлы, дерево и т.п. не позволяют применять магниты.

С другой стороны, магнитные сварочные приспособления позволяют закреплять детали под любым углом друг другу, и они являются более универсальными, чем, например, струбцины.

Магнитные прижимы являются действительно удобными механизмами, которые позволяют исключить громоздкие фиксаторы и необходимость использования контактной сварки.

Кроме того, в интернете можно найти большое количество обзоров, посвященных изготовлению самодельных приспособлений для сварочных работ. Например, можно самостоятельно сделать магнитный угольник для сварки своими руками или магнитную массу на сварку.

Подводя итоги

Изготовление различных рамок для картин или фотографий – процесс несложный. Но зачастую без такого приспособления, как донце, обойтись бывает невозможно. Особенно это касается широких элементов. Но простота изготовления подобного приспособления и минимальные требования к материалу для этого говорят о том, что сделать донце для личного пользования стоит. Особенно это актуально для тех, кто решил в период пандемии поменять вид своей деятельности и заняться изготовлением различных поделок своими руками. Что же касается рубанка, то рукоятку можно в любой момент переставить на прежнее место, что позволит его использовать по назначению.